فرآیند ساخت قطعات کامپوزیتی

افزایش روز افزون استفاده از قطعات کامپوزیتی در اغلب صنایع موجب گردیده است تا این علم نوین روز به روز پیشرفته تر شود و دارای کاربردهای گسترده تری گردد.

ساخت کامپوزیت ها یا به عبارتی ساخت قطعات کامپوزیتی گرما سخت از طریق فرآیندهای مختلفی صورت می پذیرد که در مطلب ذیل به بررسی آن ها می پردازیم :

ساخت کامپوزیت ها

ساخت قطعات کامپوزیتی با کیفیت و بدون نقص ، هدف نهایی فرآیند تولید می باشد. نایکنواختی ، شکستگی یا وجود حباب از جمله عیوبی است که نباید در قطعه تولید شده ایجاد گردد.

پارامترهای فرآیندی باید حتماً به دقت بررسی و تنظیم شوند تا از بوجود آمدن این موارد ممانعت به عمل آید.

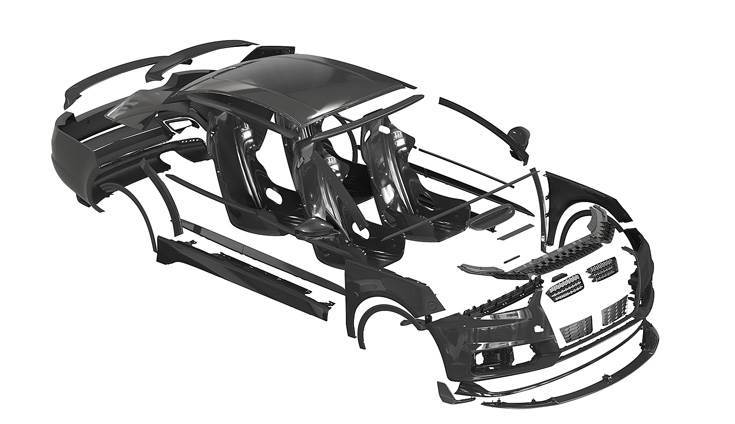

بدنه خودرو از قطعات کامپوزیتی تقویت شده با الیاف کربن

فرآیند ساخت قطعات کامپوزیتی

مراحل ساخت قطعه کامپوزیتی به شرح زیر می باشد :

- لایه گذاری

- شکل دهی

- پخت

- پخت فاینال (نهایی)

- سرمایش

لازم به ذکر است که در هنگام ساخت قطعه کامپوزیتی ، نمی توان این مراحل را از یکدیگر تفکیک شده دانست ، زیرا زمانی که عامل پخت افزوده می گردد و مرحله پخت رزین در حال انجام است ، مراحل لایه گذاری و شکل دهی نیز به اجرا در آمده اند ولی به علت طولانی بودن پیشرفت واکنش ، این مراحل از نظر زمانی محدود هستند و می توان گفت بخش اعظم واکنش پخت بعد از لایه گذاری انجام می پذیرد.

همچنین در برخی فرآیندهای ساخت کامپوزیت ها ، ممکن است هریک از مرحله ها خود در چند زیر مرحله انجام شوند و یا برخی مرحله ها با مراحل دیگر در آمیخته شده و به صورت همزمان صورت پذیرد. به طور مثال مرحله لایه گذاری و شکل دهی در یک زمان انجام گیرد ، به همین علت آغاز و پایان هر مرحله به تعریف آن وابسته می باشد.

پارامترهای مهم در فرآیند ساخت کامپوزیت ها

- دما

- فشار

- زمان

در هر یک از مراحل فوق الذکر ، این امکان وجود دارد که دما یا فشار با سرعت ثابتی افزایش یا کاهش پیدا نمایند یا در بازه زمانی مشخصی ثابت نگه داشته شود.

چگونه با تنظیم پارامترهای فشار ، دما و زمان از ایجاد حباب در ساخت قطعه کامپوزیتی جلوگیری می شود؟

برای رسیدن به این منظور باید دما کاهش یابد تا حجم حباب های ایجاد شده کمتر شود ، اما از آنجایی که واکنش پخت در دماهای بالا صورت می پذیرد ، برای کاستن حجم حباب ها در لایه ها در زمان پخت قطعه ، باید یک فشار خارجی بر قطعه کامپوزیتی اعمال گردد. این فشار دو مزیت دارد:

1- علاوه بر حذف حباب ها و شکاف های موجود بین الیاف تقویت کننده و رزین ، میزان تقویت کننده در اثر خروج رزین اضافی افزایش می یابد.

2- لایه هایی یکپارچه از کامپوزیت با توزیع یکنواخت الیاف تقویت کننده ایجاد می گردد.

نتیجه : دمای بالای پخت موجب کاهش ویسکوزیته رزین گشته ، به همین دلیل امکان خروج حباب را در اثر جریان رزین اضافی تحت فشار فراهم آورده پس حباب سازی در بین قطعات کامپوزیتی به حداقل ممکن خواهد رسید.

توجه به المان های زیر در هنگام ساخت کامپوزیت ضروری است!

- سرعت پخت مناسب

- جلوگیری از افزایش بیش از حد دما

- کنترل توزیع تقویت کننده

- جلوگیری از تغییر جهت الیاف

- کاهش تنش های پسماند

- کاهش کسر حجمی حباب

بررسی مراحل ساخت کامپوزیت ها

مرحله لایه گذاری

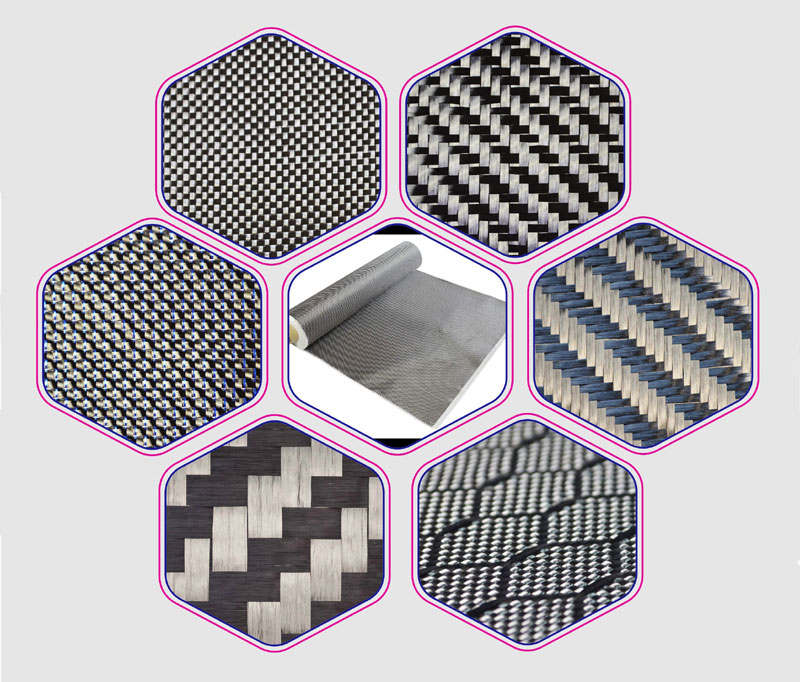

برای رسیدن به ویژگی های منحصر به فرد مکانیکی قطعات کامپوزیتی ، در طراحی آن ها باید الیاف تقویت کننده نظیر الیاف شیشه ، الیاف کربن ، الیاف کولار و … در جهات مشخصی قرار داده شوند. عملیات لایه گذاری به صورت دستی یا خودکار انجام می پذیرد. این الیاف تقویت کننده قبل یا بعد از انتقال به قالب با رزین آغشته می گردند. عموماً دما و فشار وارد شده بر قطعه ثابت است.

بسته به نوع طراحی قطعه ، تعداد مشخصی از لایه های تقویت کننده براساس شکل و نوع موردنیاز الگو با ترتیب معینی بر روی قالب قرار داده می شوند.

واضح است که این مرحله فقط برای کامپوزیت های لایه ای قابل انجام است و در فرآیند ساخت کامپوزیت بر پایه تزریق رزین و الیاف تقویت کننده کوتاه ، مرحله لایه گذاری وجود ندارد.

الیاف تقویت کننده

مرحله شکل دهی

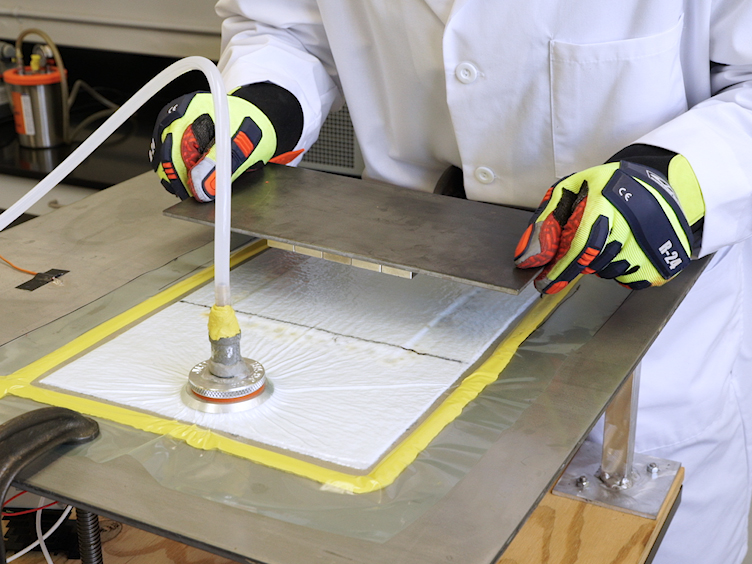

در این مرحله قطعه بر روی قالب به طور همزمان با لایه گذاری شکل می گیرد. فشار مورد نیاز برای فشرده سازی لایه ها در این فرآیند توسط غلتک ، اتوکلاو ، فشار هوا ، کیسه خلأ یا اعمال کشش به الیاف تأمین می گردد. نقش فشار وارد آمده بر جریان رزین ، بر روی کیفیت ظاهری ، فیزیکی و مکانیکی آن کاملاً محسوس می باشد.

مرحله پخت

رزین هایی ک در دمای محیط به صورت جامد هستند ، در این مرحله قابل ذوب می باشند. بر اثر عملیات گرمایش رزین تا یک دمای مشخص ، واکنش شیمیایی پخت آغاز می گردد. این واکنش ، گرمازا است و همین گرمای آزاد شده به افزایش سرعت پخت کمک بسیاری می نماید. در این حالت ، پیوندهای عرضی شروع به شکل گیری نموده و پیشرفت در واکنش پخت باعث افزایش سریع ویسکوزیته می شود به گونه ای که دیگر امکان جابجایی یا جریان وجود نخواهد داشت.

در انتها با واکنش میزان مشخصی از گروه های عاملی پخت ، رزین از حالت مایع به شکل ژله ای تبدیل می گردد. به این نقطه در اصطلاح ، نقطه ژل شدن می گویند. در انتهای واکنش پخت ، سرعت واکنش کاهش می یابد ، زیرا غلظت اجزای سامانه رزین کم شده است. در این حالت ، به دلیل وجود تعداد بالای پیوندهای عرضی و ایجاد یک شبکه تراکمی سه بعدی ، رزین به شکل یک جامد سخت تبدیل می گردد.

کنترل انتقال گرما

از آنجایی که در زمان واکنش پخت رزین های گرماسخت ، گرمای زیادی آزاد می شود ، احتمال تخریب رزین وجود خواهد داشت. برای جلوگیری از این کار ، لازم است که گرمای تولید شده در قطعه ، با سرعت مناسبی خارج گردد. مشکل اینجاست که رسانایی گرمایی رزین های گرماسخت ، بسیار کم است ، خصوصاً این حالت در قطعه های ضخیم تر منجر به تجمع مقدار زیادی گرما در قطعه می گردد.

در این زمان رزین در بخش های مختلف قطعه در حالات فیزیکی متفاوتی (از قبیل مایع ، لاستیکی ، جامد ژل نشده و جامد ژل شده) قرار می گیرد و باعث ایجاد تنش های پسماند می گردد. به همین منظور ، کنترل تغییرات دمایی و سرعت جذب گرما در چرخه پخت کاملاً ضروری و دارای اهمیت زیادی می باشد.

فرآیند پخت بهینه چیست؟

به فرآیندی می توان پخت بهینه را اطلاق نمود که منجر به ساخت قطعه ای با ویژگی های مکانیکی ایده آل شود و همزمان امکان پخت یکنواخت ، کامل و سریع ، فشردگی یکنواخت بین لایه ها ، خروج رزین اضافی ، حداقل شدن میزان حباب ، حذف آسیب دیدگی و تنش پسماند را فراهم نماید.

نحوه دستیابی به پخت بهینه در ساخت کامپوزیت

دستیبابی به این امر بسیار دشوار می باشد. در روش های سنتی ، با کمک روش سعی و خطا و با در نظر گرفتن دمای تخریب رزین ، یک تاریخچه دمایی مطلوب تعریف می گردد و شرایط بهینه با به حداقل رساندن مقدار این تابع تعیین می گردد.

در تکنولوژی های جدید و استفاده از شیوه های نوین ، بهینه سازی فرآیند براساس سامانه های تخصصی که بر پایه شبکه هوش مصنوعی می باشند ، صورت می پذیرد.

سینتیک پخت ساخت کامپوزیت

واکنش پخت رزین های گرما سخت به دو صورت می باشد :

- پلیمریزاسیون مرحله ای

- پلیمریزاسیون زنجیره ای

پلیمریزاسیون مرحله ای

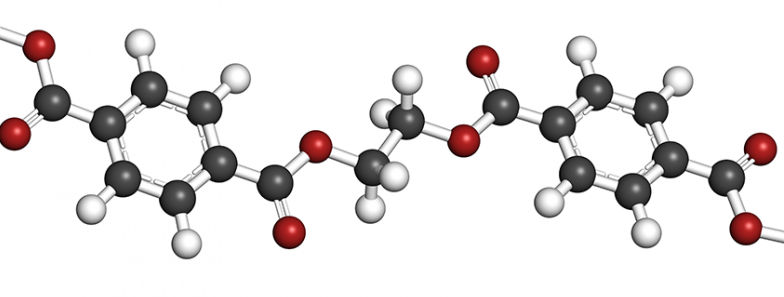

اندازه زنجیر پلیمری در طی یک پلیمریزاسیون تراکمی در اثر متصل شدن الیگومرها به یکدیگر افزایش می یابد.

پخت کدام رزین ها به شیوه پلیمریزاسیون مرحله ای می باشد؟

- رزین اپوکسی

- اورتان

- رزین فنولیک

پلیمراسیون زنجیره ای

اندازه زنجیره پلیمری در طی یک واکنش رادیکال آزاد با افزایش مونومرها به انتهای زنجیره پلیمری افزایش می یابد.

پخت کدام رزین ها به شیوه پلیمریزاسیون مرحله ای می باشد؟

- رزین پلی استر غیر اشباع

- اکریلات

- رزین وینیل استر غیر اشباع

پخت فاینال (نهایی)

ممکن است برخی از رزین ها در دمای تعیین شده مرحله قبل ، به طور کامل پخت نشوند ، به همین دلیل باید پس از پایان مرحله پخت ، از پخت نهایی استفاده گردد.

این مرحله در ساخت کامپوزیت ها بدین صورت می باشد : پس از کاهش سرعت پخت رزین (در مرحله پخت) ، دمای قالب با سرعت مشخصی افزایش می یابد و سپس دوباره بر روی مقدار ثابتی تنظیم می گردد. افزایش دما سبب شده تا جنبش مولکول ها بالا رفته و درنتیجه واکنش پخت پیشرفت پیدا کند. معمولاً زمان مرحله پخت نهایی کمتر از مرحله پخت است.

مرحله سرمایش

پروسه سرمایش ، مرحله پایانی فرآیند ساخت کامپوزیت است که با سرعت ثابتی انجام می پذیرد. قطعه باید تا نقطه ای سرد شود که از عدم تغییر شکل آن در خارج از قالب مطمئن گردند. سرمایش لایه ها باعث ایجاد سفتی و سختی مطلوب در قطعه کامپوزیتی می گردد.

بررسی تقویت کننده های مختلف در مرحله پخت ساخت کامپوزیت پلیمری

باتوجه به بررسی های انجام شده بر روی رزین پلی استر ، حضور الیاف شیشه و پُر کننده تأثیر چندانی بر گرمای واکنش ندارد و تنها به میزان اندکی موجب می شود تا شروع واکنش با تأخیر همراه شود.

به دلیل رسانایی گرمایی بهتر الیاف کربن نسبت به رزین ، این الیاف تأثیر کمتری بر واکنش پخت دارند. با افزایش درصد کلسیم کربنات و رس ، سرعت پخت رزین های پلی استر افزایش می یابد.

تأثیر الیاف شیشه بر رزین های وینیل استر به مراتب شدیدتر از رزین های پلی استر است. همچنین نوع الیاف تقویت کننده تأثیر زیادی بر سرعت پخت رزین دارد.

ساخت قطعات کامپوزیتی در صنایع هوافضا

یکتا پلیمر پارسا

پروسه ساخت کامپوزیت ها با پیچیدگی های خاصی همراه است. در مطلب فوق سعی خود را بر آن داشتیم تا با خلاصه نمودن مراحل تولید یک قطعه کامپوزیتی پلیمری ، شرح مختصری از این پروسه سخت و پیچیده را بیان نماییم.

امید آن داریم تا با عرضه متریال اولیه با کیفیت (انواع رزین و الیاف تقویت کننده) از بهترین برندهای ایرانی و خارجی ، سهم کوچکی را در پیشرفت روزافزون ساخت قطعات کامپوزیتی توسط مهندسین ایرانی کسب نماییم.

« یکتا پلیمر پارسا عرضه کننده انواع مختلف مواد شیمیایی ، انواع رزین ها و هاردنر ، حلال های شیمیایی و مواد پلیمری با قیمت مناسب می باشد. »