ماکرومولکولی (مولکول های درشت) که ساختار آن به مونومر یا مونومرهایی که در تهیه آن به کار می رود بستگی دارد ، پلیمر نامیده می شود. در صورتی که شمار کمی از مونومرها با یکدیگر پیوند برقرار نمایند ، پلیمری با وزن مولکولی کم حاصل می شود که به نام الیگومر می باشد.

به واکنش شیمیایی که باعث برقراری پیوند میان مونومرها می گردد ، فرآیند پلیمریزاسیون (پلیمر شدن یا بسپارش) می گویند.

فرآیند پلیمریزاسیون (Polymerization)

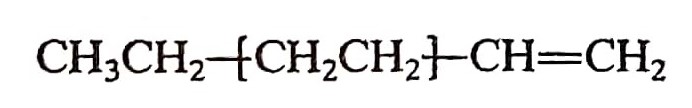

در عمل پلیمریزاسیون ، گروه های پایانی از واحدهای ساختاری تشکیل شده اند که زنجیرهای پلیمری به آن خاتمه می یابد. همچنین در تمامی پلیمرهای مصنوعی ، یک واحد شیمیایی معین چندین مرتبه تکرار خواهد شد ، که به هنگام نمایش در داخل کروشه قرار می گیرد. مانند:

درجه پلیمری شدن (DP) اصطلاح دیگری است که مربوط به شمار کل بخش های ساختاری پلیمر ، یعنی طول زنجیر و وزن مولکولی آن می باشد.

پلیمرهای ترموپلاستیک به چه نوع پلیمرهایی اطلاق می گردد؟

در صورتی که پلیمر در برخی از حلال های شیمیایی محلول باشد و در بیشتر موارد ذوب شود و سیال گردد ، ترموپلاستیک نامیده می شود. چنین پلیمرهایی مشبک نیستند ، یعنی خطی یا شاخه ای نمی باشند.

پلیمرهای ترموست چه نوع پلیمرهایی هستند؟

ترموست یا گرما سخت به پلیمرهایی گفته می شود که در اثر گرما ذوب نمیشوند ، بلکه در دماهای بسیار بالا به صورت برگشت ناپذیری تجزیه میشوند. این رزین ها معمولاً در حالت مایع هستند و در ترکیب با هاردنر یا خشک کن واکنشی غیر قابل برگشت انجام داده و سخت می شوند. از انواع این رزین ها می توان به رزین پلی استر ، وینیل استر ، رزین اپوکسی ، رزین فنولیک و… اشاره نمود.

نکته : ترموست یا ترموپلاستیک بودن از ویژگی های فیزیکی یک پلیمر می باشد.

فرآیندهای پلیمری شدن ( پلیمریزاسیون )

- واکنش پلیمریزاسیون مرحله ای

- واکنش پلیمریزاسیون زنجیری

تفاوت واکنش های پلیمری شدن (پلیمریزاسیون) مرحله ای و زنجیری

واکنش مرحله ای :

1- درجه پلیمر شدن یا DP ، کم تا متوسط است.

2- مونومر به سرعت مصرف می گردد ، در حالیکه وزن مولکولی به آهستگی افزایش می یابد.

3- واکنش نیاز به آغازگر ندارد. به عبارتی دیگر واکنش با یک گونه مکانیزم در همه مراحل پیش می رود.

4- مرحله پایانی وجود ندارد ، زیرا گروه های پایانی هنوز واکنش پذیر هستند.

5- سرعت پلیمریزاسیون با مصرف گروه های عاملی ، به طور ثابت کاهش می یابد.

واکنش زنجیری :

1- درجه پلیمر شدن بزرگ است .

2- مونومر به آهستگی مصرف می شود ، درحالیکه وزن مولکولی به سرعت افزایش می یابد.

3- مکانیزم های مراحل آغاز و انتشار تفاوت دارد.

4- سرعت پلیمریزاسیون با فرآوری واحدهای آغازگر افزایش یافته و سپس ثابت باقی مانده تا اینکه مونومر به پایان رسد.

پلیمرهای صنعتی حاصل از فرآیند پلیمریزاسیون چیستند؟

پلیمرهای صنعتی که با انجام عمل پلیمریزاسیون در شرایط مختلف به دست می آیند ، به سه نوع اصلی دسته بندی می شوند که عبارتند از :

- پلاستیک ها

- الیاف

- لاستیک ها (الاستومرها)

- پوشش ها

- چسب ها

تفاوت این چند گروه در ویژگی های مکانیکی آن ها می باشد که به آن سختی (Modulus) می گویند. بالاترین سختی مربوط به الیاف می باشد و پایین ترین میزان سختی مربوط به لاستیک ها است.

استفاده از پلیمرهای صنعتی که جایگزین مناسبی برای فلزات می باشد ، به سرعت در جهان گسترش پیدا نموده و مصرف این پلیمرها بیش از 150 تُن در سال است. در جدول زیر ، میزان مصرف هرگروه را مشاهده می نمایید:

|

پلاستیک |

الیاف |

لاستیک |

پوشش ها و چسب ها |

|

56% |

18% |

11% |

15% |

پلاستیک ها

از مهم ترین پلیمرهای ترموپلاستیک می توان به پلی اتیلن ، پلی پروپیلن ، پلی وینیل کلراید و پلی استایرن اشاره نمود. پلاستیک ها می توانند شفاف ، سخت و محکم باشند. این ویژگی ها به ساختار مولکولی و نیروی چسبندگی مولکول ها بستگی دارد. پلاستیک ها را می توان رقیب سرسخت فلزها ، سرامیک و شیشه دانست و علت آنست که این نوع مواد پلیمری ، دارای وزن کمتری می باشند و در برابر خوردگی پایداری بیشتری دارند.

کاربرد تعدادی از پلاستیک های معروف که از لحاظ تجاری بسیار با اهمیت می باشند ، در جدول زیر به خوبی نمایش داده شده است:

|

گونه پلاستیک |

نام اختصاری |

کاربرد |

|

پلی اتیلن سبک |

LDPE |

پوشش ها ، بطری های نرمش پذیر ، اسباب بازی ها ، ظروف خانگی ، بسته بندی فیلم |

|

پلی اتیلن سنگین |

HDPE |

لوله ها و صفحات ، عایق سایزی سیم و کابل ، بطری ها |

|

پلی استایرن |

PS |

اسباب بازی ها ، لوازم آشپزخانه ، عایق سازی (از نوع اسفنجی) ، بسته بندی |

|

پلی وینیل کلراید |

PVC |

کف سازی ، عایق سازی ، ساختمان ، لوله های نرمش ناپذیر |

|

پلی پروپیلن |

PP |

قطعات خودرو ، لوازم آشپرخانه ، پرده سازی ، طناب |

مطلب پیشنهادی : کاربرد پلیمر های مصنوعی در پزشکی

الیاف

قابلیت های منحصر به فرد این نوع از پلیمرهای صنعتی همچون توانایی عالی برای کشیده شدن ، پایداری مناسب در برابر گرما ، پیچ و تاب خوردن و سختی بالا ، رنگ پذیری و … سبب شده تا با توجه به نیاز بازار، به میزان زیادی تولید و مصرف گردد.

پلی استر ، ریون استات ، نایلون ، اکریلیک از جمله مهم ترین الیاف مصنوعی به شمار می روند که از فرآیند پلیمریزاسیون به دست می آیند.

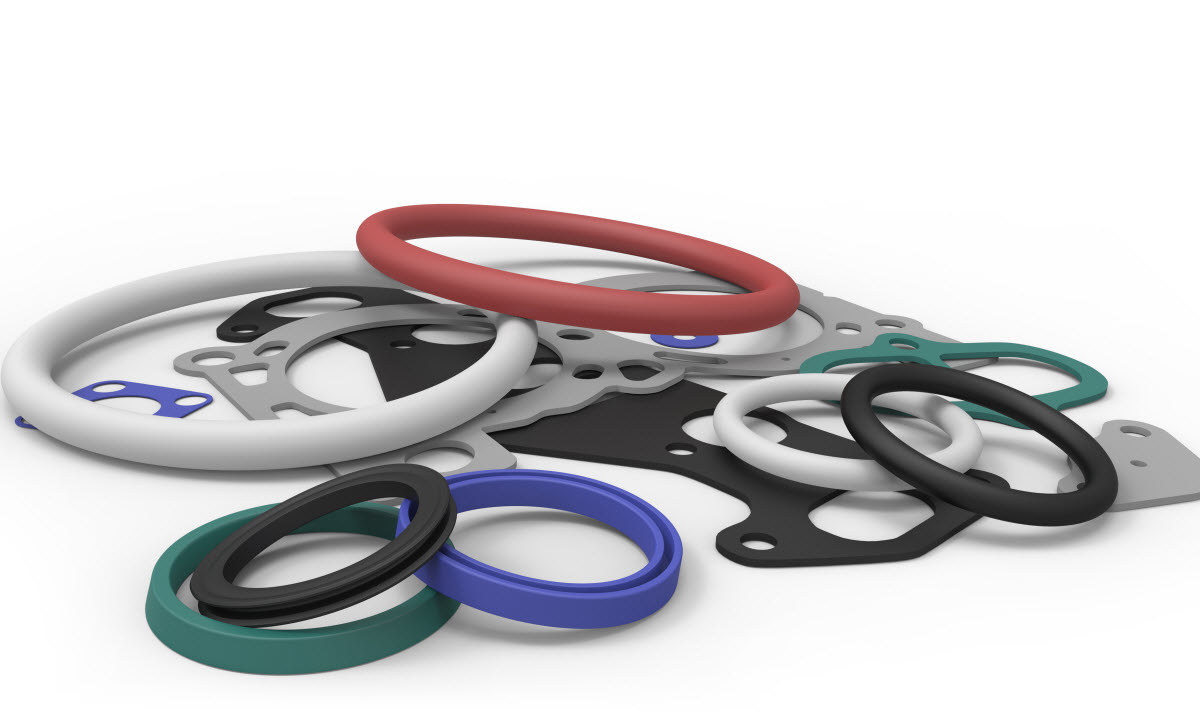

لاستیک ها

لاستیک یا الاستومرها پلیمرهایی هستند که ساختار مشبکی دارند و توانایی کشش و انقباض سریعی دارند. به عبارتی دیگر ویژگی های نرمش پذیر (پایداری کم در برابر فشار) آن ها استفاده از از این نوع پلیمرها را در صنایع مختلف متداول نموده است. مهم ترین الاستومرها ، استایرن بوتا دی اِن ، پلی بوتا دی اِن ، پلی اورتان ، اتیلن – پروپیلن و بوتیل می باشند.

بیشتر بخوانید : کاربرد پلی اورتان در صنعت

آغازگرهای رادیکال آزاد

استایرن ، متیل متاکریلات و برخی سیکلو آلکن ها از جمله مونومرهایی هستند که در اثر گرما دادن و بدون افزایش هرگونه آغازگر رادیکال آزاد ، دستخوش پلیمری شدن ( پلیمریزاسیون ) می شوند اما بیشتر مونومرها نیازمند مقداری آغازگر هستند. آغازگرهای آزاد عموماً به چهار گونه دسته بندی می شوند :

1- پراکسیدها و هیدروپراکسیدها

2- ترکیب های آزو

3- آغازگرهای ردوکس

4- فوتوآغازگرها (آغازگرهای نوری)

پراکسیدها (ROOR) و هیدروپراکسیدها (ROOH)

این نوع آغازگرها در برابر گرما ناپایدارند و در یک دمای مناسب به رادیکال های مربوطه تبدیل شده که دما و سرعت تجزیه به ساختار مولکولی بستگی دارد. بنزوئیل پراکسید ، دی استیل پراکسید معمول ترین پراکسید می باشد که بسیار مورد استفاده قرار می گیرد.

ترکیب های آزو

ترکیب های آزو که به عنوان آغازگر مورد استفاده قرار می گیرند ، دارای گروه های سیانو بر روی کربن های پیوند شده به گروه آزو می باشند.

آغازگرهای ردوکس (اکسایش – احیا)

فرآوری رادیکال های آزاد با واکنش های انتقال یک الکترون به خصوص برای پلیمریزاسیون در دمای پایین ، و همچنین پلیمر شدن امولسیون یعنی مایع در مایع صورت می پذیرد.

آغازگرهای نوری

دی سولفیدها ، بنزوئین و بنزیل نمونه هایی از آغازگرهای نوری هستند. برتری که آغازگرهای نوری نسبت به آزو و پراکسیدها دارند ، اینست که از دما پیروی نمی کنند ، این در حالیست که پراکسیدها و آزو به روش نوری و گرمایی تجزیه می شوند. به کمک آغازگرهای نوری ، عمل پلیمریزاسیون در دماهای خیلی پایین نیز انجام می گیرد.

سینتیک و مکانیزم پلیمریزاسیون

آغاز پلیمریزاسیون زنجیر رادیکال آزاد شامل دو واکنش می باشد:

- فرآوری رادیکال آغازگر

- افزایش رادیکال آغازگر به مونومر

افزایش رادیکال مونومر به مولکول مونومر دیگر و سپس افزایش الیگومر و پلیمر رادیکالی به مونومر در دسترس ، منجر به واکنش های فرآیند پلیمر شدن ( پلیمریزاسیون ) زنجیری می شود.

دو راه اصلی که براساس آن مرحله پایان می تواند در پلیمریزاسیون رادیکال آزاد رخ دهد ، عبارتست از:

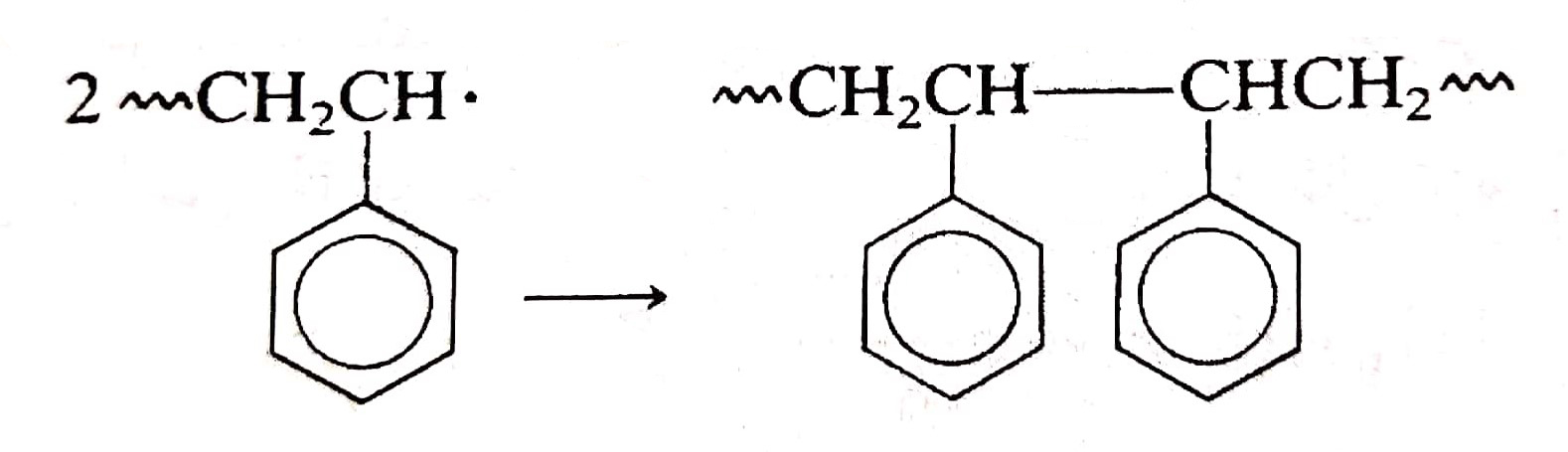

1- جفت شدن رادیکال (ترکیب شدن)

2- تسهیم نامتناسب (Disproportionation) (دربرگیرنده جابجایی یک اتم از یک بخش پایانی زنجیر به بخش پایانی دیگر می باشد. این اتم معمولاً هیدرژن است)

تفاوت فرآیند ترکیب شدن با تسهیم نامتناسب

فرآیند ترکیب شدن منجر به باقی ماندن آغازگر در دو بخش پایانی زنجیر پلیمری می شود ، در حالی که تسهیم نامتناسب منجر به باقی ماندن آغازگر در یک انتها می گردد.

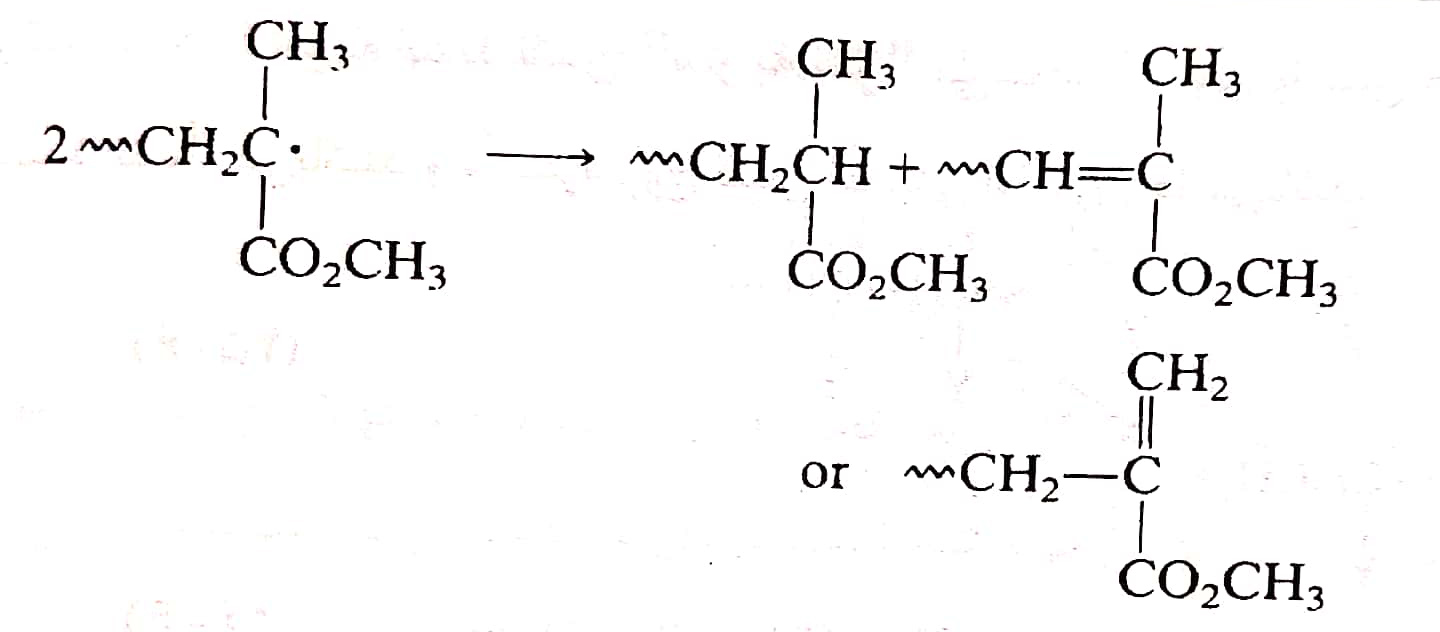

اینکه تا چه اندازه گام پایان ، توسط «جفت شدن» یا به وسیله « تسهیم نامنتاسب » انجام پذیرد ، به ساختار مونومر (ساختار رادیکال پایانی زنجیر) بستگی دارد. به طور مثال ، رادیکال های پلی استایرن در دمای پایین دستخوش جفت شدن می شوند و رادیکال های پلی متیل متاکریلات دستخوش تسهیم نامتناسب می گردند که در تصاویر زیر مشخص است :

جفت شدن

تسهیم نامتناسب

فروش انواع محصولات شیمیایی و آزمایشگاهی | یکتا پلیمر پارسا

یکتا پلیمر پارسا با سابقه ای بالغ بر چندین دهه حضور فعال در عرصه فروش مواد شیمیایی و در رقابت با شرکت های بزرگ ، با کسب رضایت مندی مشتریان خود و تأمین نیاز و خواسته ی آن ها با عرضه بهترین محصولات داخلی و خارجی (مواد پلیمری ، انواع رزین ها و … ) آماده خدمت رسانی می باشد.