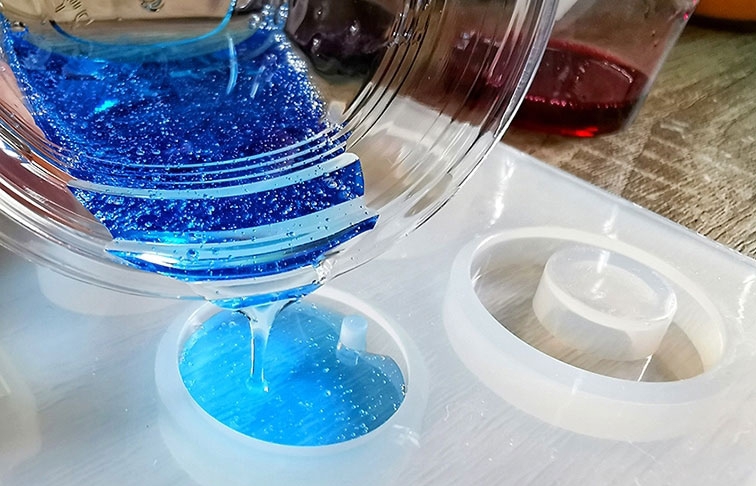

کار با رزین و هاردنر فوت و فن های خاص خودش را دارد. برای اینکه در این حرفه موفقیت کسب کنید ، باید شیوه صحیح ترکیب رزین و هاردنر را به درستی بیاموزید.

سوالات متداول در هنگام کار با رزین اپوکسی

اگر مبتدی هستید بهتر است قبل از کار با رزین این مطلب را مطالعه فرمایید. در متن ذیل به بررسی سوالاتی که در حین کار با رزین حتماً با آن ها مواجه خواهید شد می پردازیم!

بیشتر بخوانید : انواع رزین های صنعتی

تجهیزات مورد نیاز برای کار با رزین و هاردنر

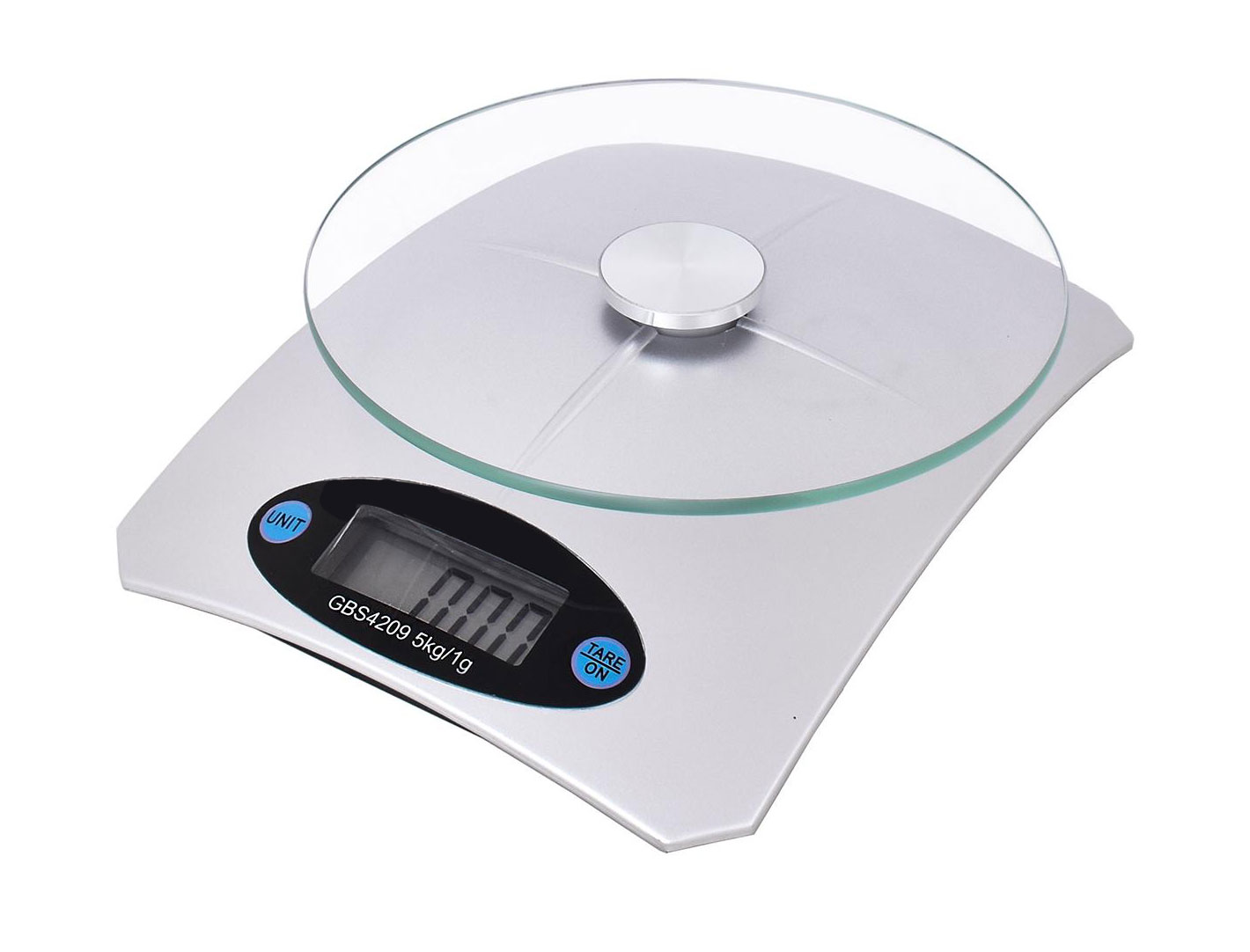

- ترازوی دیجیتال

- یک چوب کوچک یا کاردک برای هم زدن

- ظرف پلاستیکی و قطره چکان

- رنگدانه یا پیگمنت رنگی (color pigment)

- ظرف اندازه گیری مدرج

توجه : سوالی که معمولاً برای افراد به وجود می آید اینست که آیا ضرورتی برای استفاده از ترازوی دیجیتال وجود دارد؟ در پاسخ به این سوال باید جواب مثبت دهیم. علت ، چگالی (جرم حجمی) رزین و هاردنر است که یکسان نیست و باید به جای استفاده از پیمانه مدرج از ترازوی دیجیتال استفاده نمود.

نکته : رزین به ظرفهای پلاستیکی نمیچسبد ، پس حتما از ظروفی برای مخلوط کردن استفاده کنید که از جنس پلاستیک باشد.

سطوح مناسب برای کار کردن با رزین کدام است؟

یک سطح صاف که قابلیت رنگ پذیری داشته باشد ، مثل شیشه ، چوب ، MDF و … می تواند برای کار با رزین مناسب باشد.

توجه : سطوحی که بر روی آن کار می کنید نباید بیش از اندازه صاف و صیقلی باشد ، زیرا رزین از روی آن کنده می شود. باید قبل از شروع به کار با سمباده کمی خش بیندازید و سطح کمی متخلل گردد. البته در این کار افراط نکنید زیرا اگر سطح کار خیلی متخلخل باشد ممکن است رزین اپوکسی به داخل آن نفوذ کند یا حباب های زیادی وارد رزین شود.

بیشتر بخوانید : کفپوش اپوکسی چیست؟

چه میزان زمان برای خشک شدن رزین نیاز است؟

رزین و هاردنر پس از آنکه به نسبت معین با هم مخلوط شدند شروع به واکنش شیمیایی می کنند و فرآیند سفت شدن (پخت) آن ها شروع می شود. بسته به نوع رزین حدود ۲۰ دقیقه فرصت دارید تا طرح مورد نظرتان را اجرا کنید و بعد از آن به مرور، مخلوط رزین و هاردنر به درجه ای از سختی می رسند که کار کردن با آن ها سخت می شود که به این حالت «ژل تایم» می گویند و رزین به حالتی شبیه آدامس در می آید.

پس از ۲۴ ساعت، رزین به درجه ای از سختی می رسد که می توانید با خیال راحت به آن دست بزنید و نگران رد افتادن روی رزین نباشید. ولی پخت کامل رزین ممکن است تا یک ماه به طول انجامد و در این مدت هنوز احتمال دارد که اجسام داغ یا سنگین بتوانند روی رزین رد بیندازند.

توجه : به هیچ عنوان فکر نکنید که با اضافه کردن هاردنر بیشتر ، رزین اپوکسی شما سریع تر خشک میشود.

دمای مناسب برای پخت رزین کدام است؟

واکنش بین رزین و هاردنر ، واکنشی شیمیایی است و طبیعتاً دمای محیط بر سرعت این واکنش تاثیر می گذارد. بهترین دمای کار با رزین، بین ۲۰ تا ۲۵ درجه است.

اگر دما زیر 15 درجه باشد، مدت زمان خشک شدن رزین افزایش می یابد و اگر بیش از 30 درجه باشد ممکن است آنقدر سریع سفت شود که فرصت کافی برای ایجاد طرح را نداشته باشید.

سشوار معمولی یا سشوار صنعتی؟

ضرورتی در استفاده از سشوار صنعتی وجود ندارد با این حال اگر به صورت کاملاً حرفه ای می خواهید کار با رزین را انجام دهید ، بهتر است از تجهیزات حرفه ای هم استفاده نمایید. علت توصیه به استفاده از سشوار صنعتی به دلیل قدرت بیشتر در حرارت دهی می باشد.

برای از بین بردن حباب های ایجاد شده داخل مخلوط باید چه تکنیکی را به کار بریم؟

اگر یک نمونه طرح گران قیمت و حرفه ای را مشاهده نمایید ، هیچگونه حبابی را در داخل رزین مشاهده نخواهید کرد. برای داشتن یک رزین شفاف و شیشه ای مانند باید آن را عاری از هرگونه حباب نمایید.

؛ برای این کار حتما مخلوط رزین و هاردنر را به آرامی و در یک جهت هم بزنید تا حباب های زیادی وارد آن نشوند، سپس چند دقیقه به آن استراحت دهید تا حباب ها به سطح بیایند و خارج شوند.

در صورتی که حباب ها خارج نشدند می توانید ار روش های زیر استفاده نمایید:

نحوه از بین بردن حباب ها

1- استفاده از فندک اتمی

این یک روش بسیار ساده و سریع است که باعث میشود حبابهای بزرگ از بین بروند. فقط مراقب باشید که شعله فندک را برای مدت زمان طولانی نزدیک رزین قرار ندهید. (به طور مثال یک تا سه ثانیه رزین را در معرض گرما قرار داده و سپس شعله را دور کرده و دو تا سه دقیقه به آن استراحت دهید.) معمولاً برای ساخت میزهای بزرگ از مشعل های جوشکاری استفاده می شود.

2- رزین را گرم کنید.

می توانید ظرف حاوی مخلوط هاردنر و رزین را داخل آب گرم بزارید. همچنین میتوانید محلول را درون یک ظرف یا قالب گرم بریزید یا در کنار هیتر قرار دهید تا حباب های اپوکسی از بین بروند. فقط دقت کنید که آب داغ نباشد و فقط کمی گرم باشد. لازم به ذکر است فصل تابستان فصل مناسب تری برای کار با رزین و جلوگیری از تشکیل حباب های اضافی می باشد.

3- ترکاندن حباب ها

حباب های اپوکسی که در اطراف ظرف ایجاد می شوند معمولاً با گرم کردن از بین نمی روند و شما می توانید با استفاده از یک خلال دندان ، آن ها را بترکانید.

آیا می توان چند نوع رزین را با یکدیگر ترکیب کرد؟

ممکن است چند نوع رزین داشته باشید که هریک از برندهای مختلفی هستند. شاید بخواهید ته مانده بسته ها را با یکدیگر مخلوط کرده و برای یک طرح از آن ها استفاده نمایید. این کار اشتباه است زیرا فرمولاسیون هریک با هم تفاوت دارد و تنها می توانید رزین هایی را که در یک کارخانه تولید شده اند ، با یکدیگر مخلوط کنید.

آیا رعایت نکات ایمنی در هنگام کار با رزین ضروری است؟

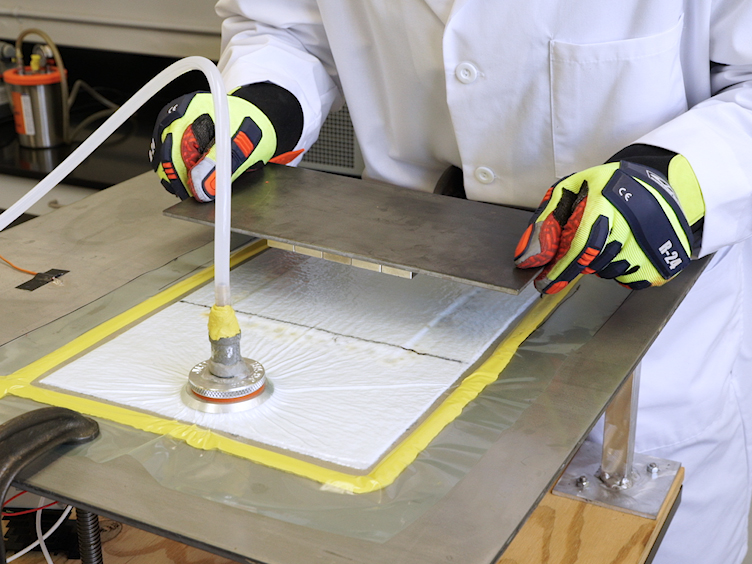

با توجه به اینکه عده ای از افراد رزین را سمی نمی دانند و کار با آن را پرخطر نمی نامند اما بهتر است در هنگام کار با هر نوع ماده شیمیایی ، نکات ایمنی را رعایت نمایید. خصوصاً اگر فضایی که در آن کار می کنید ، تهویه مناسبی ندارد تا بخارات رزین از محیط خارج شود ، باید حتماً از ماسک های فیلتردار استفاده کنید.

رزین اپوکسی به شدت چسبناک است. پس حتماً دستکش بپوشید و اگر رزین با دست شما تماس پیدا کرد با آب و صابون میتوانید آن را بشویید.

یکتا پلیمر پارسا

تخصص ما در عرضه مواد شیمیایی و مواد پلیمری باکیفیت است ، زیرا زمان ، هزینه و انرژی مشتری عزیزمان برایمان ارزشمند است.

انواع هاردنر ( هاردنر اپوکسی تتا ،، هاردنر رزین اپوکسی شفاف 50 درصدی ) ، انواع رزین ( رزین پلی استر ، رزین اپوکسی ،، رزین فنولیک ،، رزین آلکیدی ) برای مصارف صنعتی و مشاغل خانگی با قیمت مناسب به فروش می رسد.