رزین های پلیمری به دو گروه تقسیم می شوند که مبنای این تقسیم بندی بر پایه میزان تأثیرپذیرشان از حرارت می باشد:

1- رزین های ترموست (گرماسخت)

2- رزین های ترموپلاستیک (گرمانرم)

رزین های ترموست

رزین های ترموست ، واکنش آنی از خود نشان می دهند. بدین گونه که رزین با هاردنر ترکیب شده و سپس یک واکنش شیمیایی برگشت ناپذیر (عملیات پخت) را طی نموده تا یک قطعه سخت حاصل شود. به عبارتی دیگر ، زنجیرهای مولکولی توسط پیوندهای عرضی به هم متصل هستند و یک شبکه سه بعدی را به وجود می آورند. کامپوزیت هایی که از رزین های ترموست پدید می آیند ، قابل بازیافت در چرخه طبیعت نمی باشند.

نکته : مواد افزودنی و پرکننده ها می توانند با رزین مخلوط شوند و موجب بهبود عملکرد قطعه کامپوزیتی تولید شده شوند.

بیشتر بخوانید : عملیات پخت (Curing) که به سخت شدن نیز معروف می باشد ، باعث ایجاد پیوندهای عرضی شده که موجب شکنندگی ماده می گردد و چقرمگی پلیمر از بین می رود. سرعت پخت را با افزودن کاتالیزور یا با افزایش فشار می توان افزایش داد.

انواع رزین های ترموست

- رزین فنولیک

- رزین اپوکسی

- رزین وینیل استر

- رزین پلی استر

متداول ترین رزین های حرارتی قابل استفاده در صنعت کامپوزیت ، رزین پلی استر ، وینیل استر و رزین اپوکسی می باشند که از این میان ، رزین پلی استر ارزان تر و در دسترس تر می باشد ، اما خواص مکانیکی اپوکسی و وینیل استرها مطلوب تر است.

واکنش تراکمی رزین های ترموست

رزین های فنولیک که نمونه مهمی از رزین های ترموست می باشند ، در هنگام واکنش ، مواد فراری را به عنوان محصول جانبی تولید می نمایند. از این رو واکنش تراکمی به آن اطلاق می گردد.

واکنش افزایشی رزین های ترموست

رزین پلی استر و رزین اپوکسی در هنگام پخت (طی واکنش) محصولات جانبی فرار تولید نمی کنند و بدین گونه فرآیند بسیار آسان تری نسبت به واکنش تراکمی صورت می پذیرد.

خصوصیات رزین های ترموست

1- مقاومت بالا در برابر تخریب های محیطی : رزین باید در برابر عوامل تخریب کننده محیطی مقاوم باشد ، خصوصاً اگر قطعه کامپوزیت پلیمری ساخته شده از رزین در شرایط آب و هوایی متفاوت نظیر دریا استفاده شود.

2- پایداری مناسب در برابر مواد شیمیایی : رزین باید در مقابل اغلب مواد شیمیایی نظیر اسیدها و بازها و حلال شیمیایی مقاوم باشد.

3- خواص مکانیکی بالا : زمانی که کامپوزیت تحت بار قرار می گیرد ، رزین باید در همان محدوده الیاف (مانند الیاف شیشه ، الیاف آرامید ، الیاف کربن) توانایی تحمل آن بار را داشته باشد.

4- قابلیت چسبندگی نرمال : اگر چسبندگی میان رزین و الیاف به درستی صورت نپذیرد ، بار به خوبی به الیاف منتقل نشده ، در نتیجه میان رزین و الیاف منفصل گردیده و وجود ترک ها در ساخت کامپوزیت پلیمری اختلال به وجود می آورند.

5- چقرمگی بالا : منظور از چقرمگی ، میزان مقاومتی است که مواد پلیمری در برابر انتشار ترک از خود نشان می دهد. هرچه چقرمگی رزین بیشتر باشد ، از ترک خوردگی بیشتر جلوگیری می شود.

آیا رزین های ترموست ، پس از پخت مجدداً ذوب می شوند؟

مواد پلیمری ترموست ، پس از فرآیند پخت ، در اثر حرارت ذوب نمی شوند و بالاتر از یک دمای معین ، خواص مکانیکی شان به طور محسوسی تغییر می نماید. به این دما (Tg) یا دمای انتقال شیشه ای می گویند. بالاتر از این دما که بسته به سیستم رزینی برای هریک از مواد پلیمری ترموست متفاوت است ، مولکول ها از حالت کریستالی شکننده به حالت منعطف (آمورف) تغییر حالت پیدا می کنند. اگر دما به زیر Tg کاهش یابد ، این تغییر قابل بازگشت خواهد بود.

بالاتر از دمای Tg ، موارد زیر رخ می دهد:

- مدول مکانیکی (سختی) رزین شدیداً اُفت می کند.

- استحکام فشاری و برشی کاهش می یابد.

- پایداری در برابر رطوبت و آب کم می شود.

- رنگ پذیری نیز کاهش می یابد.

درباره دمای انتقال شیشه ای بیشتر بدانید!

یکی از مهم ترین ویژگی های یک پلیمر ،رفتار آن در حین عبور از حالت جامد به مایع می باشد. اگر به شیشه بی شکل ، گرما داده شود ، انرژی سینتیک مولکول ها افزایش می یابد. در این حالت هنوز جنبش های ارتعاشی کوچک هستند. هرچه دما افزایش یابد ، به نقطه ای نزذیک می شود که دگرگونی های بیشتری صورت می پذیرد. حال ، پلیمر ویژگی های شبه شیشه ای خود را از دست می دهد و بیشتر ویژگی الاستیکی پیدا می کند. دمایی که در آن این دگرگونی رخ می دهد ، دمای انتقال شیشه ای می باشد. اگر گرما دادن به طور پیوسته صورت گیرد، پلیمر ویژگی الاستومری خود را از دست داده و به صورت یک مایع سیال در می آید.

عوامل تعیین کننده دمای شیشه ای

ساختار شیمیایی مهم ترین عاملی است که بر روی این دما تأثیر مستقیم می گذارد. هرچه وزن مولکولی بیشتر باشد ، شمار کمتری از نقاط پایانی زنجیر وجود دارد که منجر به حجم آزاد کمتری می شود. از عوامل دیگر ، اکسایش یا قرار گرفتن در معرض نور UV می باشد. همچنین با جایگزین شدن گروه های بزرگتر روی ساختار بنیادی پلیمر ، آزادی چرخش کمتر شده و در نتیجه Tg افزایش می یابد.

رزین های ترموپلاستیک

رزین های ترموپلاستیک خواصی همچون فلزات را در برابر حرارت از خود نشان می دهند. این مواد پلیمری توسط حرارت ، ابتدا نرم شده و سپس شروع به ذوب شدن می نمایند. پس از خنک شدن مجدداً سخت می شوند. برای تولید محصولات مختلف از این رزین ها ، معمولاٌ نیازی به اضافه نمودن افزودنی های استحکام دهنده نمی باشد و فقط کافی است تا فرم لازم به آن ها داده شود.

پیوند بین زنجیرها از نوع پیوند ضعیفی به نام واندروالس است و به همین دلیل خواص مکانیکی این نوع رزین ها ، پایین است. لذا از مواد پلیمری ترموپلاستیک کمتر در ساخت قطعات کامپوزیت استفاده می شود.

انواع رزین های ترموپلاستیک

- نایلون

- پلی اتیلن ترفتالات (PET)

- پلی وینیل کلراید (PVC)

- پلی پروپیلن (PP)

- آکریلیک

- اکریلو نیتریل بوتادی اِن استایرن (ABS)

- پلی کربنات

- پلی اتیلن (PE)

- پلی آمیدها

- پلی استایرن (PS)

- پلی بوتیلن

- پلی وینیل استات (PVA)

- پلی استال (POM)

- پلی متیل متاکریلات (PMMA)

روش های ساخت پلیمرها

ساخت پلیمرها به یکی از سه روش قالب گیری تزریقی ، بیرونی و ریخته گری انجام می پذیرد. هر سه روش در دمای پایین تر از دمایی که برای شکل دهی به آلومینیوم ، استیل و شیشه لازم است ، شکل می گیرند.

دو گونه قالب گیری وجود دارد:

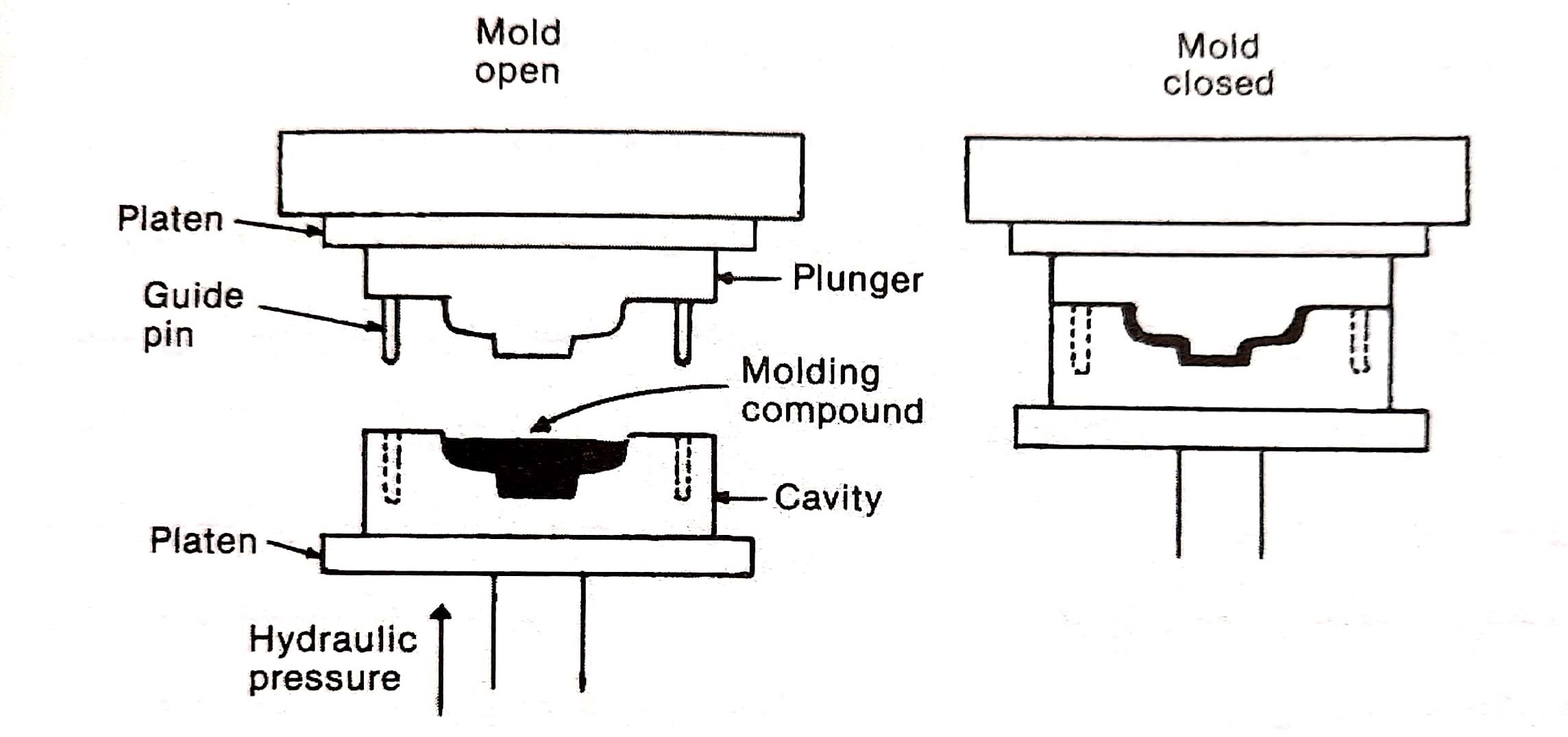

- قالب گیری تراکمی

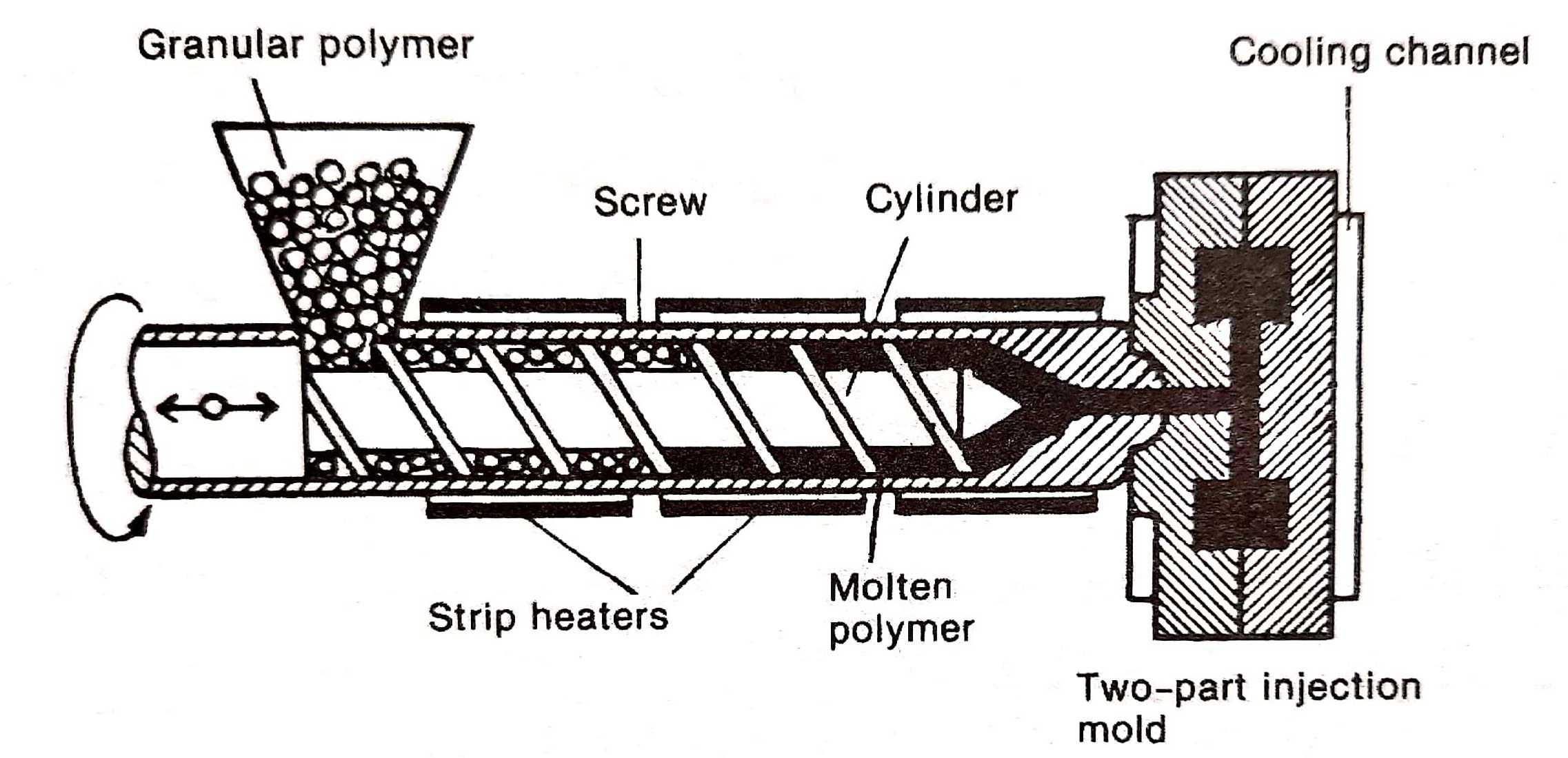

- قالب گیری تزریقی

قالب گیری تراکمی

در این نوع قالب گیری از گرما و فشار برای شکل دادن پلیمر ذوب شده استفاده می شود. بدین ترتیب که پلیمر بین صفحه های جفت شده یک قالب متحرک به شکل قالب درآورده می شود. این روش بیشتر در مورد رزین های ترموست به کار گرفته می شود که نمی توانند ذوب شوند و پلیمر شاخه ای است ، سه بعدی شدن در حفره قالب رخ می دهد.

قالب گیری تزریقی

در قالب گیری تزریقی ، پلیمر ذوب شده در قالب حفره ای بسته فشرده می شود. این روش برای پلیمرهای ترموپلاستیک به کار برده می شود. یک تلمبه هیدرولیکی برای فرستادن پلیمر به قالب به کار گرفته می شود. قالب تزریقی ، فناوری تندتری از قالب گیری تراکمی دارد.

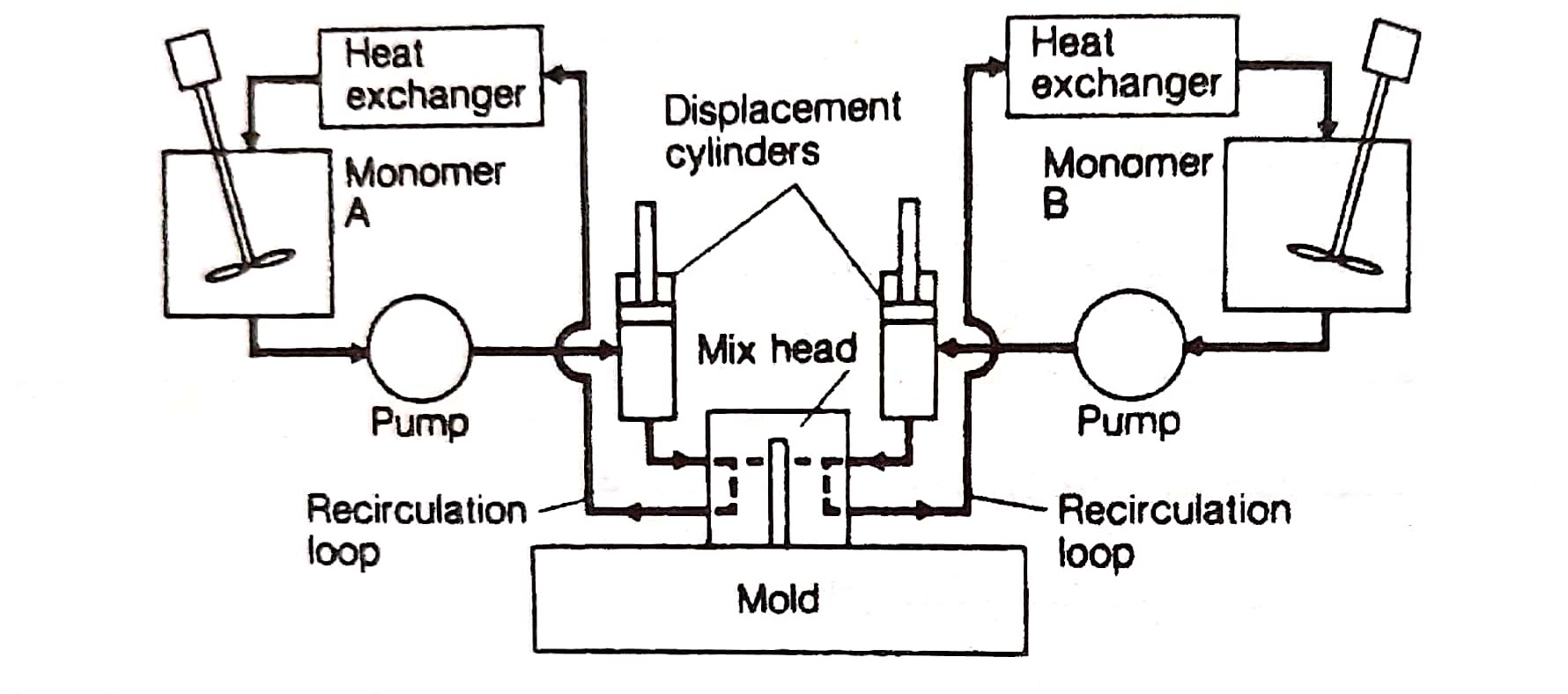

بیشتر بخوانید : روش قالب گیری تزریقی واکنش

به تازگی ، یک روش نوین قالب گیری تزریقی به نام قالب گیری واکنش (RIM) برای ساخت پلیمرهای ترموست ابداع شده است. RIM نسبت به روش هایی که در گذشته استفاده می شدند ، تفاوت بارزی دارد و آن اینست که فرآورده پایانی به طور مستقیم از مونومر یا پلیمر با وزن مولکولی کم ساخته می شود که به سرعت و حتی هنگامی که واکنش پلیمریزاسیون در حال انجام است ، با شتاب مخلوط و به درون قالب تزریق ریخته می شود.

برای اینکه RIM موفقیت آمیز باشد ، مونومرها باید واکنش باشتابی داشته و شتاب واکنش باید به دقت در فرآیند قالب گیری همزمان و هماهنگ باشد. برتری های جالب توجهی در این روش وجود دارد:

تهیه پلیمرها پیش از قالب گیری حذف شده و شرایط انرژی موردنیاز برای حمل و نقل مونومرها کمتر است. در برخی موارد ، پُرکننده های سفت کننده همراه با واکنش گرها تزریق می شوند که به نام یک فرآیند RRIM یا واکنش سفت کننده قالب گیری تزریقی نام گذاری می شوند.

ریخته گری

فرآیند ریخته گری یک راه بسیار ساده تری است که در آن پلیمر مذاب در قالب ریخته شده و سپس فرآورده خنک می شود.

فروش انواع رزین های ترموست | یکتا پلیمر پارسا

یکتا پلیمر پارسا با تکیه بر توان علمی ، فنی و تجربه بالای کارشناسان خود ، مفتخر است با تعامل شرکت های معتبر داخلی و خارجی در زمینه عرضه مواد شیمیایی ، مواد پلیمری و حلال های شیمیایی مطابق با الزامات و استانداردهای روز ، کیفیت محصولات آزمایشگاهی و صنعتی خود را با بهره گیری از برندهای شناخته شده بین المللی تضمین نماید.