رنگ صنعتی شامل چند جزء رزین ، سخت کننده و مواد شیمیایی افزودنی می باشد. در حال حاضر کاربرد رزین در صنعت رنگ ، بسیار گسترده گردیده است.

کاربرد رزین در صنعت رنگ

قبل از آنکه با کاربرد رزین در صنعت رنگ آشنا شوید ، انواع رنگ به شرح زیر می باشد:

- رنگ صنعتی

- رنگ ساختمانی

انواع رنگ صنعتی

- رنگ اپوکسی

- رنگ پلی یورتان (PU) و رنگ پلی استر

- رنگ ترموپلاستی

- رنگ کوره ای

- رنگ های مقاوم حرارتی

- الکیدی هوا خشک

- رنگ اکریلیک

انواع رنگ ساختمانی

- رنگ روغنی

- رنگ پلاستیک

- رنگ اکریلیک

- رنگ بلکا

- رنگ پتینه

- رنگ نانو

- رنگ مولتی کالر

- رنگ کنیتکس

- رنگ ضدحریق

انواع رزین های صنعتی مورد استفاده در صنعت رنگ

رزین آکریلیک

رزین آکریلیک از جمله موادی است که در پوشش های صنعتی به وفور مورد استفاده قرار می گیرد. رزین آکریلیک دارای انواع مختلفی از جمله ترموپلاستیک ، لاتکس ، بر پایه حلال ، بر پایه ی آب می باشد.

رنگ آکریلیک دارای خاصیت درخشندگی و دوام می باشد و در دو نوع حلال در آب و نفت تولید می شود. نوع حلال در آب به آسانی قابل حل بوده و سریع خشک می شود و سبب ایجاد یک سطح سخت و مقاوم می گردد و از کاربردهای این ماده شیمیایی می توان رنگ ماشین و ساخت سطوح بتنی را نام برد.

رزین پلی یورتان

رزین پلی یورتان چسبنده و نامحلول در آب بوده که دو منبع طبیعی و مصنوعی دارد. شیره گیاه کاج یک نمونه از رزین های طبیعی بوده که به مرور زمان سخت می شود. پیوند یورتان حاصل واکنش گروه ایزوسیانات با ترکیب دارای هیدروژن فعال می باشد. این محصولات به شکل یک جزئی و دوجزئی وجود دارند.

بیشتر بخوانید : کاربرد پلی اورتان در صنعت

رزین اپوکسی | کاربرد رزین در صنعت رنگ

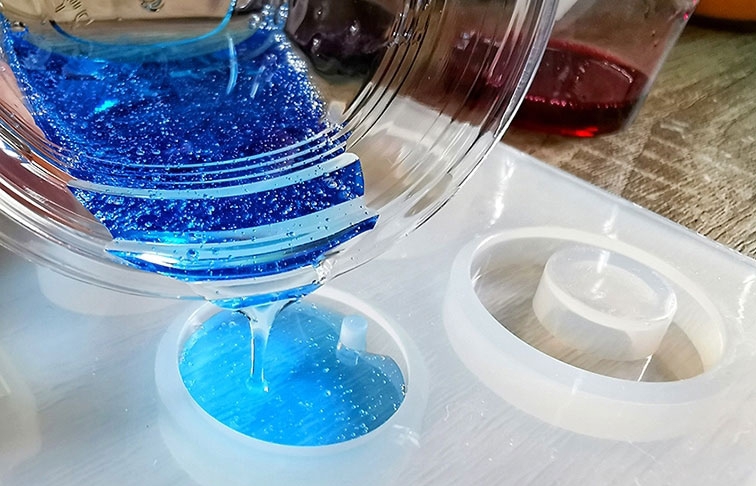

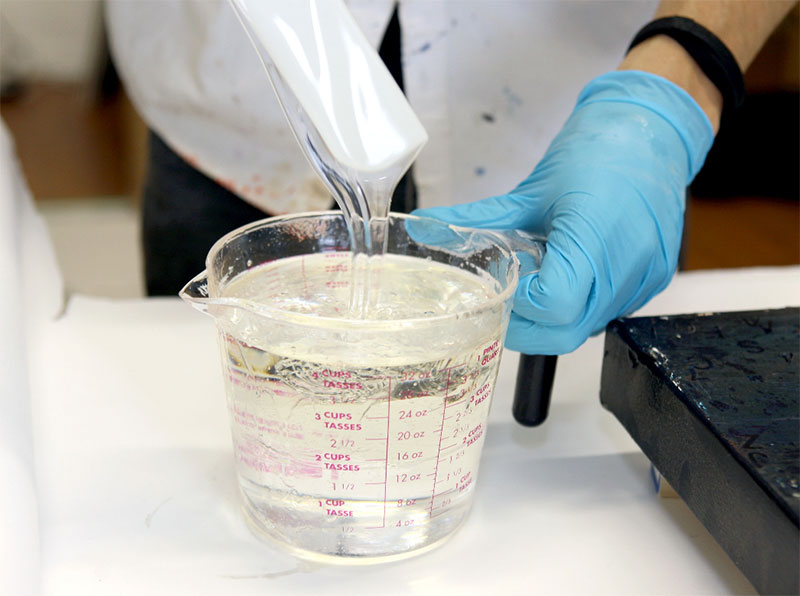

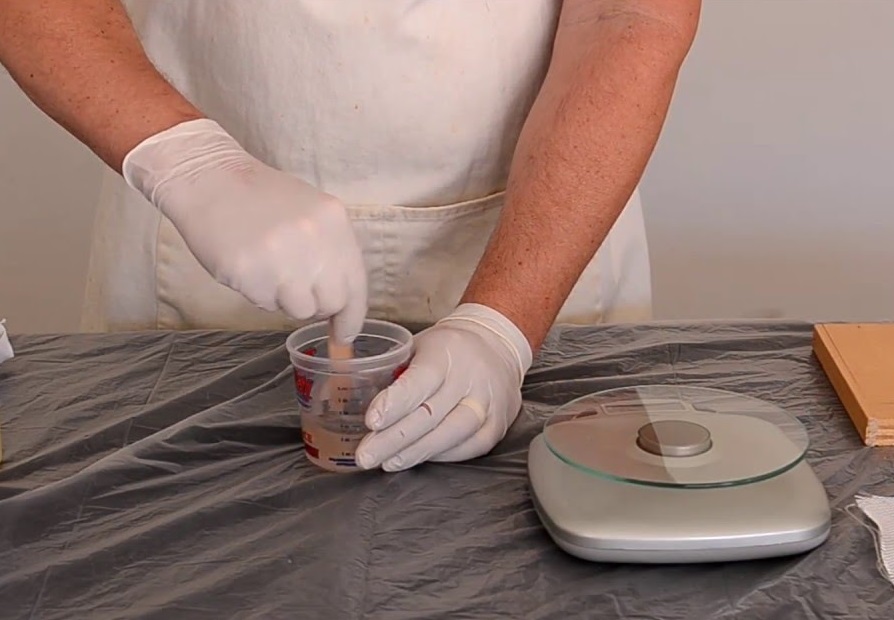

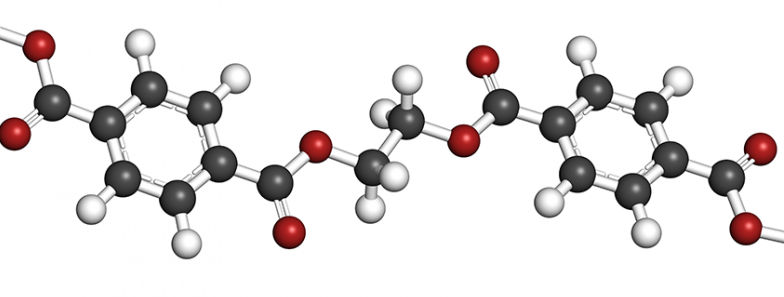

رزین اپوکسی یک بسپار ترموست یا گرما سخت می باشد و از واکنش دو ماده رزین اپوکساید و پلی آمین که نوعی سخت کننده ( هاردنر ) است ، ایجاد می شود.

این ماده پلیمری کاربردهای فراوانی دارد که عبارتست از :

- رنگ اپوکسی

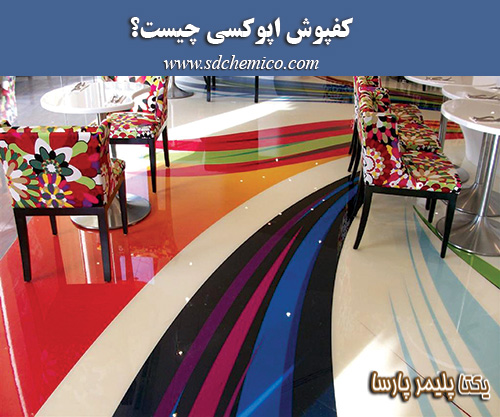

- کفپوش اپوکسی

- اپوکسی گرانیتی

- چسب ها

- مصارف خانگی

- مصارف صنعتی

- ساخت قطعات تزئینی و هنری

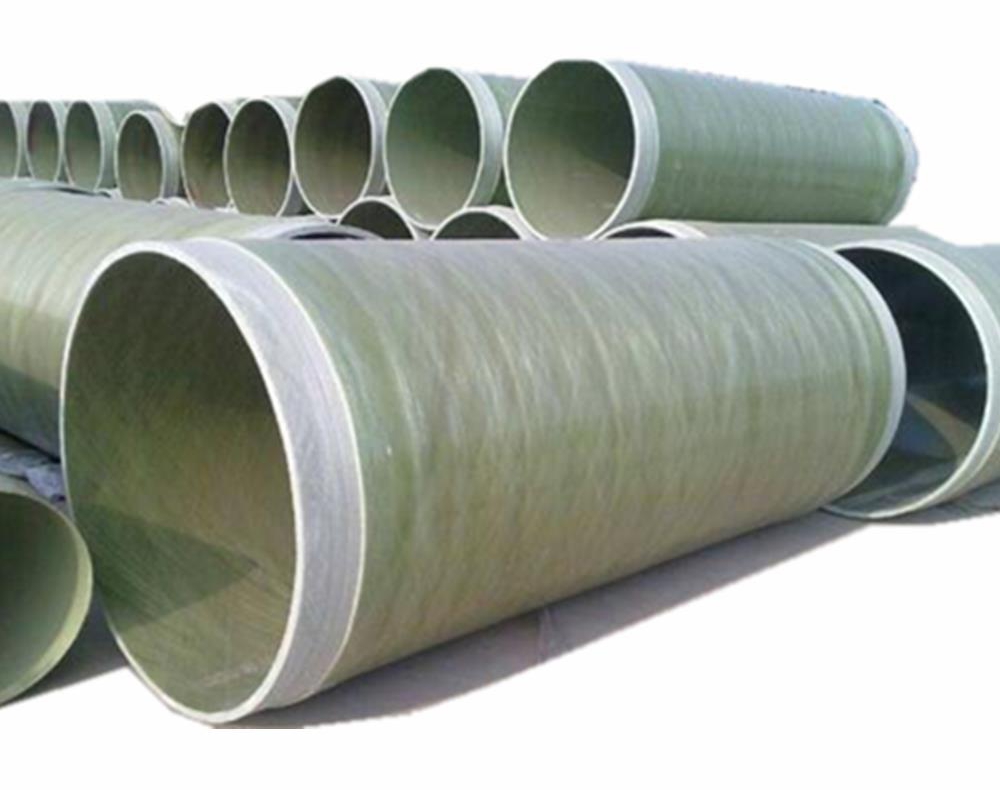

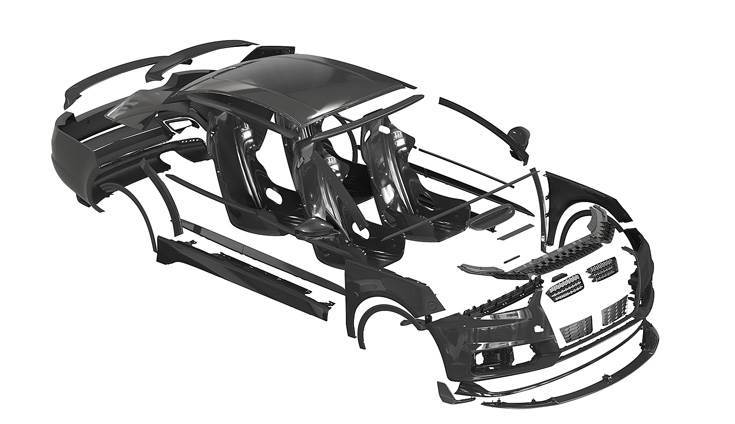

- کامپوزیت پلیمری

کاربردهای رنگ صنعتی ساخته شده از رزین اپوکسی

- صنعت فولاد و پتروشیمی

- در نیروگاهها و پالایشگاهها

- کارخانهجات صنعتی

- صنعت ساختمان سازی، پوشش دهی سطوح فلزی

- صنعت آب و فاضلاب

- صنعت چوب

- صنعت محلول و مواد شیمیایی

- آزمایشگاه ها و بیمارستان ها

دلایل استفاده از رنگ اپوکسی

این رنگ شیمیایی به منظور رنگ آمیزی سطوح و اجسامی به کار برده میشود که بایستی علاوه بر جلای رنگی، از استحکام و دوام قابل توجهی نیز برخوردار باشد. توجه نمایید که حضور رزین در ساختار رنگی سبب مقاومت در برابر مواد اسیدی و قلیایی شده و در برابر آسیبهای احتمالی ، ضد سایش و پایدار است. رنگ اپوکسی به دلیل ویسکوزیته پایین در مواد حاوی پرایمر نیز قابل استفاده میباشد.

ساختار رنگ اپوکسی چیست؟

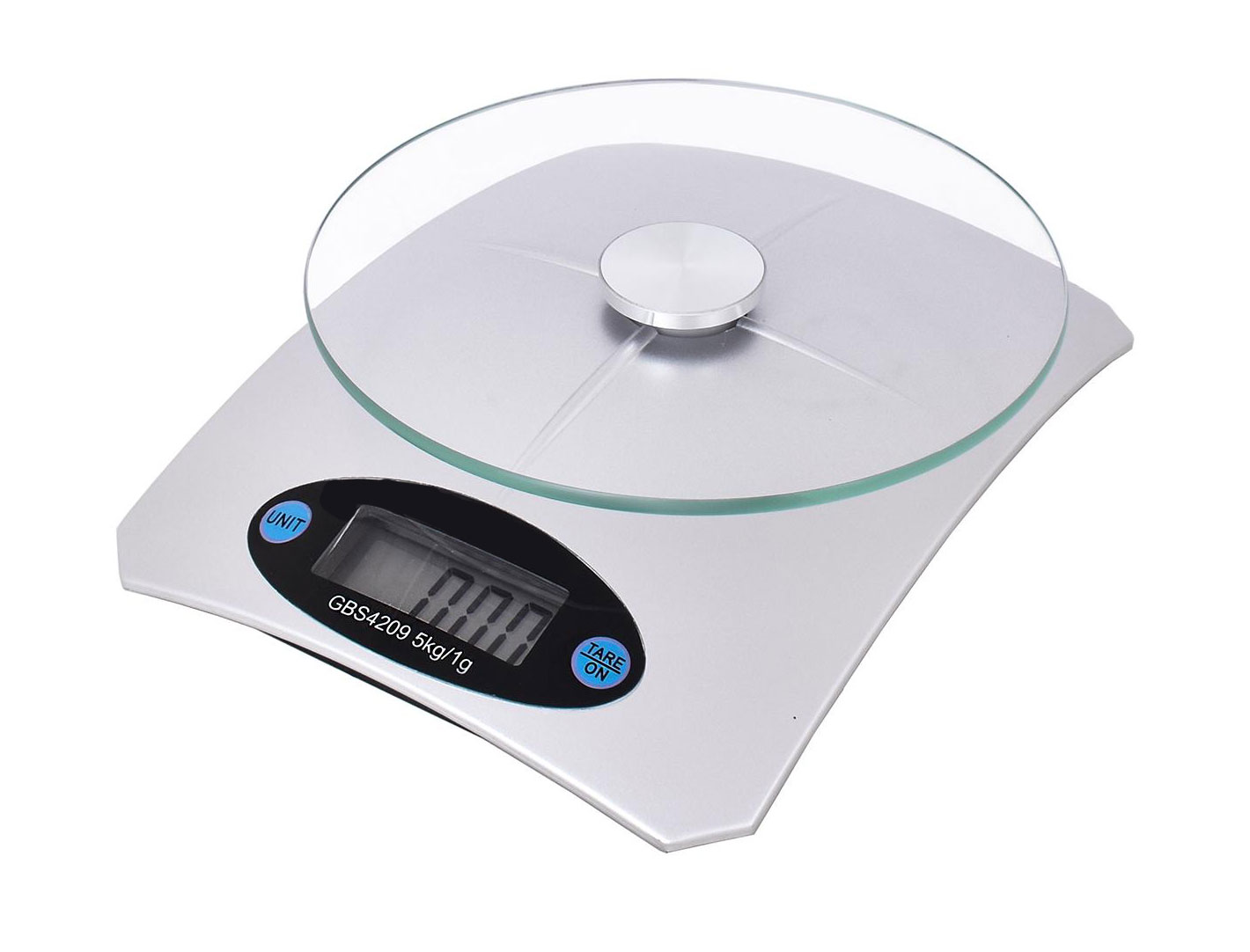

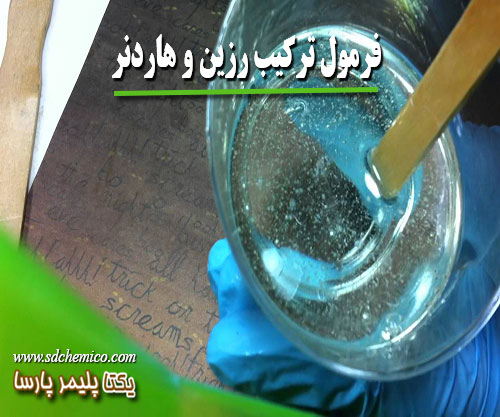

رنگ اپوکسی حاصل دو جزء رزین و ماده شیمیایی هاردنر پلی آمیدی است. پس از پخت، رزین با هاردنر پلی آمیدی ترکیب شده و ماده به وجود آمده Chemical Polyaddition می باشد.

از آنجایی که رزینها دارای ماهیت چسبندگی بسیار خوبی هستند، پوشش دهی قابل توجهی بر تمامی سطوح به خصوص سطوح سخت را دارند. رزین در ساختار رنگ اپوکسی سبب میشود که دوام و پایداری محصول را در برابر هرگونه مواد شیمیایی ، اسیدها ، آسیبهای خارجی ، اصطکاک ، خراش و سایش بالا برد. به همین جهت معمولا از رنگ اپوکسی به عنوان یک پوشش محافظتی مطمئن استفاده میشود.

از دیگر تاثیرات رزین اپوکسی در ساختار رنگ میتوان به دوام و پایداری آن در برابر هرگونه حرارت، اشتعال و یا رطوبت و تغییرات محیطی اشاره کرد.

رنگ اپوکسی را میتوان به عنوان روکش، کفپوش جهت حفاظت از دستگاههای صنعتی، دیوارهها، سطوح فلزی، بتون، سیمان و غیره در کارخانهجات و صنایع مختلف استفاده نمود.

مزایای استفاده از رنگ اپوکسی

- مقاوم در برابر مواد شیمیایی

- پایدار در برابر سایش، اصطکاک و ضربههای احتمالی

- مقاوم در برابر تغیبیرات محیطی و جوی نظیر رطوبت و درجه حرارت بالا

- عدم تغییر شکل در برابر نور خورشید

کاربردهای رنگ اپوکسی

- پوشش مناسب برای سطوح فلزی

- به عنوان پوشش محافظتی

- مناسب برای کفپوشهای اماکن صنعتی

کارایی رنگ اپوکسی در سطوح فلزی

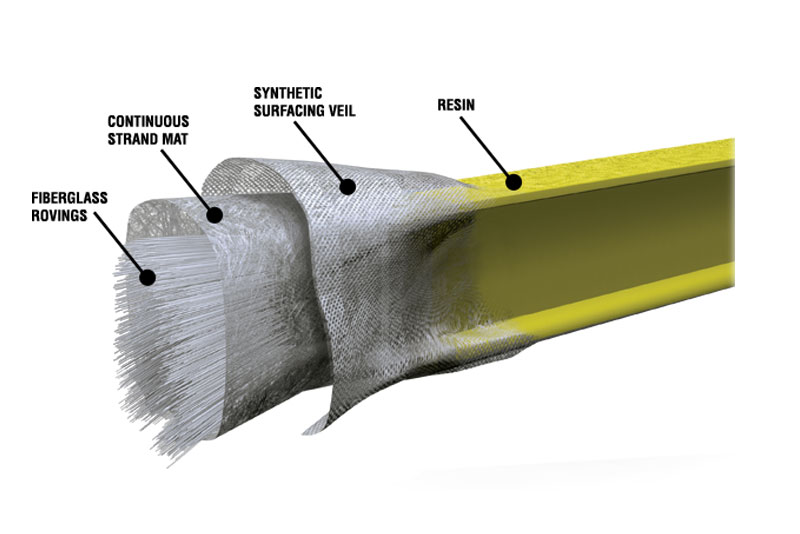

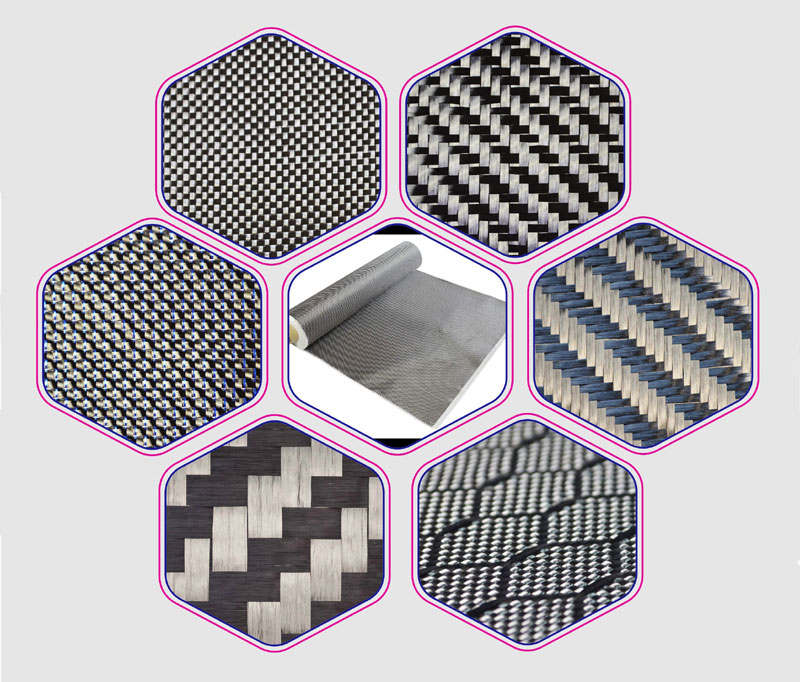

از جمله کاربردهای مهم رزین اپوکسی در صنعت رنگ ، پوشش دهی سطوح فلزی است. از خواص ویژه رنگ اپوکسی میتوان به ضد خش، ضد سایش و مقاوم در برابر مواد شیمیایی اشاره نمود. بدین جهت این محصول با توجه به قابلیت ترکیب و ادغام شدن با الیافهای تقویت کننده ، برای پوششهای سطوح کامپوزیت به وفور مورد استفاده قرار گرفته و بسیار در این زمینه کاربردی است.

علاوه بر آن به دلیل مقاومت مکانیکی و دوام رنگ اپوکسی در برابر حرارت و رطوبت برای پوشش دهی سطح روی فلزات به خصوص فلزاتی که به مراتب در برابر حرارت و یا در محیط های مرطوب قرار دارند نیز استفاده میشود. در واقع با رنگ آمیزی فلزات علاوه بر آنکه میتوان ظاهر زیبایی به آن بخشید، به عنوان یک پوشش محافظتی باعث استحکام ، دوام و طول عمر ماندگاری فلزات می گردد.

کارایی رنگ اپوکسی در کفپوشهای اماکن صنعتی

از دیگر کاربردهای رنگ اپوکسی به منظور کفپوش در کارخانه های صنعتی، آزمایشگاهها، بیمارستانها، فروشگاهها و اماکن تجاری قابل استفاده است.

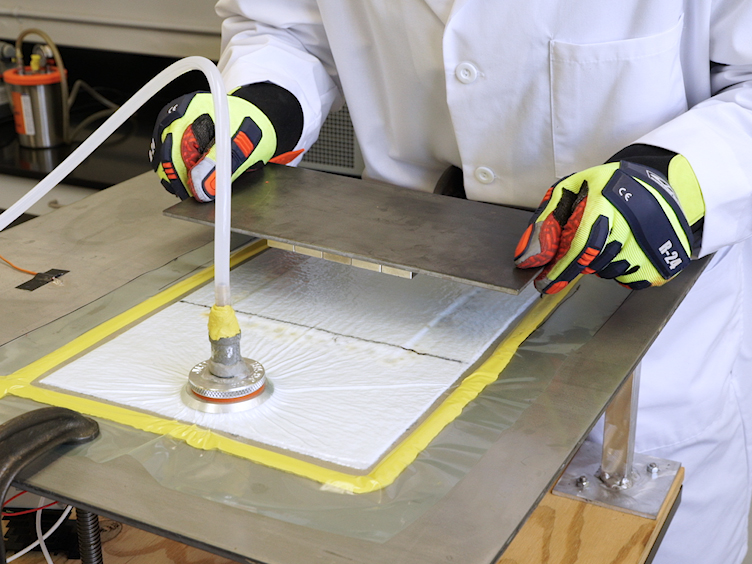

از جمله رنگ های مناسب کفپوش، میتوان به رنگ پرایمر اشاره کرد. این رنگ بر اساس رزین اپوکسی، پلی آمید و افزودنیهای شیمیایی تهیه میشود. این رنگ به دلیل خاصیت نفوذ پذیری و چسبندگی بالا قابلیت پوشش دهی مناسبی بر سطوح فلزی، بتن و سیمان را از خود نشان داده و علاوه بر آن میتوان از آن به عنوان یک لایه ارتباطی میان سطح زیرکار و سطوح بعدی استفاده نمود.

کارایی رنگ اپوکسی در پوشش های محافظتی

از جمله خواص ویژه رنگ اپوکسی، پوشش محافظتی سطوحی مانند سطحهای بتونی و سیمانی است. ایکی دیگر از رنگهای پوشش حفاظتی ، رنگ پلی اورتان می باشد. به دلیل براقیت و جلای این رنگ، از آن برای پوشش نهایی کفپوشهای اپوکسی استفاده میشود. از ویژگیهای رنگ پلی اورتان میتوان به خشک شدن سریع آن، قابل شستشو بودن، مقاومت فیزیکی، مقاومت سایشی، ماهیت چسبندگی قوی، دوام و پایداری در برابر اسیدها، گچ، روغنهای صنعتی و مواد شیمیایی اشاره کرد.

همچنین از این محصول برای پوشش دهی فلزات، پلها، کشتیها، مخازن و … نیز به کار برده میشود. با توجه به نوع مصرفی میتوان ضخامت پوشش محافظتی را تعیین و از آن برای پوشش دهی هر نوع سطحی استفاده کرد. از رزین اپوکسی و رنگ اپوکسی در صنایع پتروشیمی، نفت و گاز به وفور بهره برداری میشود.

بیشتر بخوانید : رنگ رزین چیست؟ رنگ های سازگار با رزین کدامند؟

یکتا پلیمر پارسا ؛ رضایت مشتریان را در اولویت قرار داده است!

عرضه کلیه مواد شیمیایی و مواد پلیمری با قیمت های مناسب صورت می پذیرد. انواع رزین و انواع هاردنر از بهترین برندهای داخلی و خارجی به فروش می رسد.

محصولات یکتا پلیمر پارسا در زمینه عرضه انواع رزین و هاردنر :

رزین پلی استر ،، رزین فنولیک ،، رزین آلکید ،، رزین اپوکسی ،، پلی اورتان ،، هاردنر اپوکسی تتا ،، هاردنر رزین اپوکسی شفاف 50 درصدی و …