امروزه قطعات تولید شده از فایبرگلاس در صنایع مختلف از جمله ساختمان سازی کاربرد گسترده ای پیدا کرده اند. هنگامیکه الیاف شیشه با مواد پلیمری نظیر رزین ها و سایر مواد افزودنی ترکیب شوند ، فایبرگلاس ساخته می شود.

علت ترکیب الیاف شیشه با رزین ها در شکل گیری فایبرگلاس چیست؟

دلیل استفاده از این دو ماده به شرح زیر می باشد:

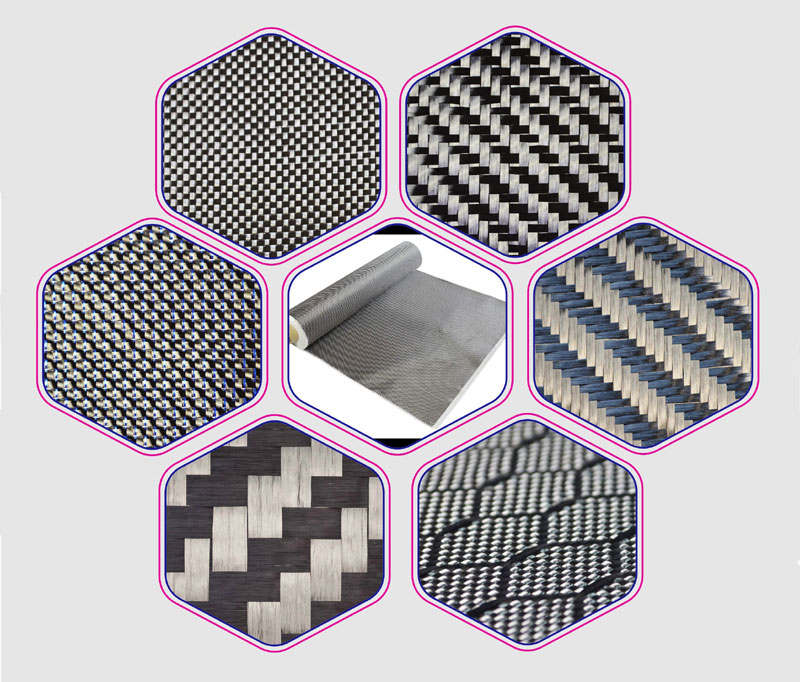

1- الیاف شیشه : تقویت کنندگی فایبرگلاس

2- رزین : افزایش چسبندگی مواد پایه

توجه : اگر علاقمند به کسب اطلاعات بیشتر هستید ، حتماً مطلب « ویژگی های الیاف شیشه » را مطالعه فرمایید!

مزایای رزین فایبرگلاس

- بسیار سبک هستند.

- مقاوم در برابر مواد شیمیایی گوناگون

- پایداری ابعادی در مقابل اشعه UV

- قابلیت شکل پذیری

- به نسب ارزان قیمت هستند.

مواد تشکیل دهنده فایبرگلاس

- رزین

- شتاب دهنده کبالت و سرب

- هاردنر

- تیتان

- اروزیل

- کربنات کلسیم

- الیاف شیشه (سوزنی ، حصیری و ترکیبی سوزنی – حصیری)

ویژگی های فایبر گلاس به کدام یک از مواد تشکیل دهنده آن بستگی دارد؟

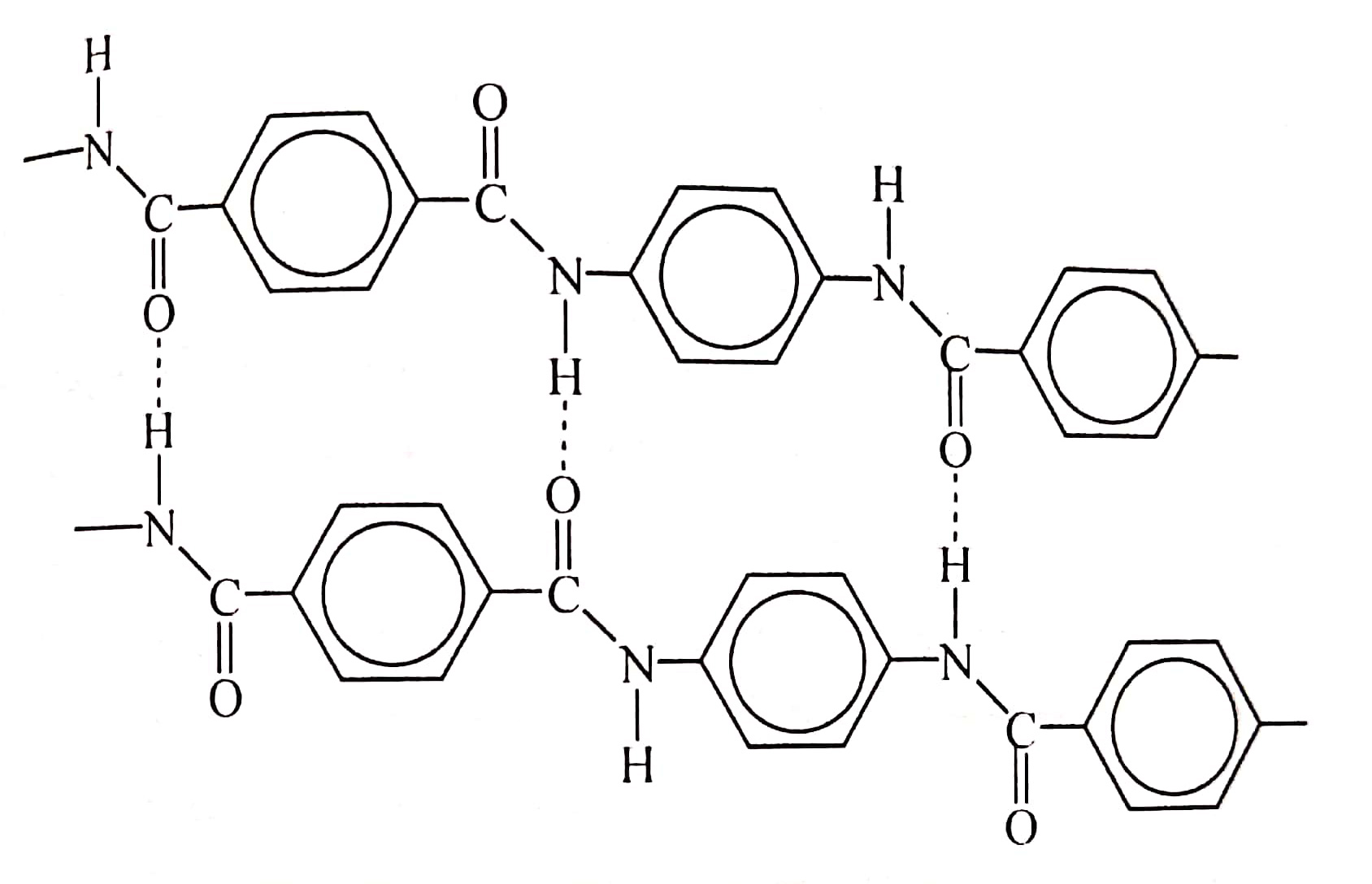

پاسخ به این سوال روشن است. کلیه خصوصیات و ویژگی های قطعات فایبرگلاس ، به نوع رزین به کار رفته در آن بستگی دارد. رزین های مورد استفاده در این صنعت عبارتند از :

- پلی استر ( ارتوفتالیک و ایزوفتالیک)

- وینیل استر

- اپوکسی

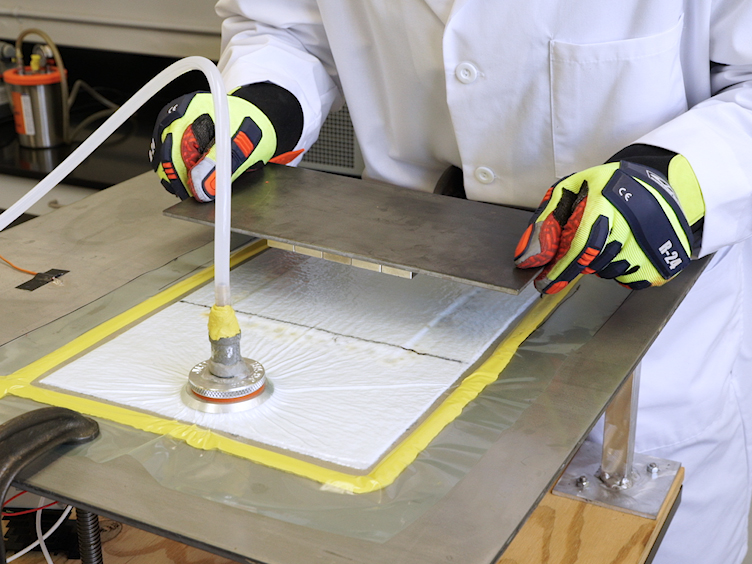

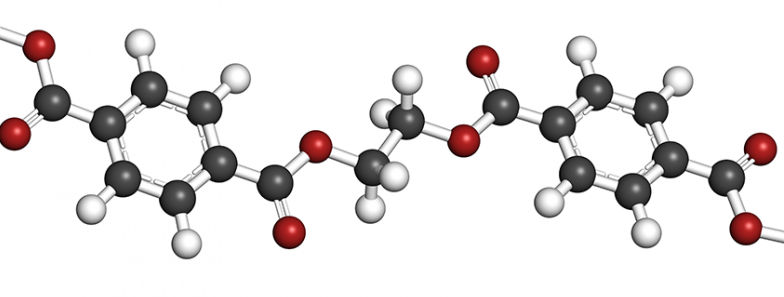

رزین پلی استر

رزین پلی استر برای کیور یا پخت شدن باید با یک شروع کننده (هاردنر یا کاتالیست) ترکیب شود. همچنین باید با یک ماده شتاب دهنده نظیر کبالت در واکنش حضور داشته باشد تا عمل پخت یا کیور رزین را تسریع بخشد.

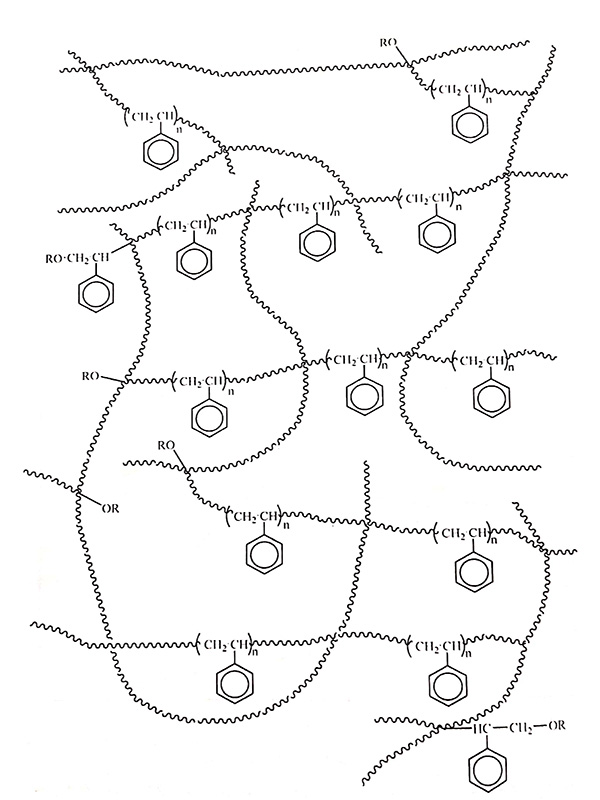

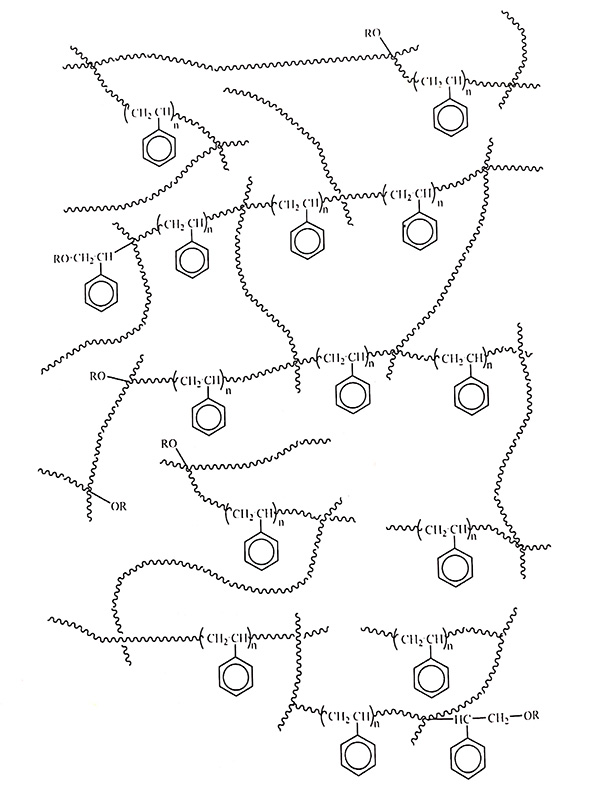

هنگام سفت شدن پلی استر (فرآیند پلیمریزاسیون ) مولکول ها به هم نزدیک شده و مقداری از محلول نیز تبخیر می گردد. در نتیجه، حجم رزین بعد از بستن اندکی کاهش می یابد که به این پدیده کاهش حجم « shrinkage » یا « انقباض » گفته می شود.

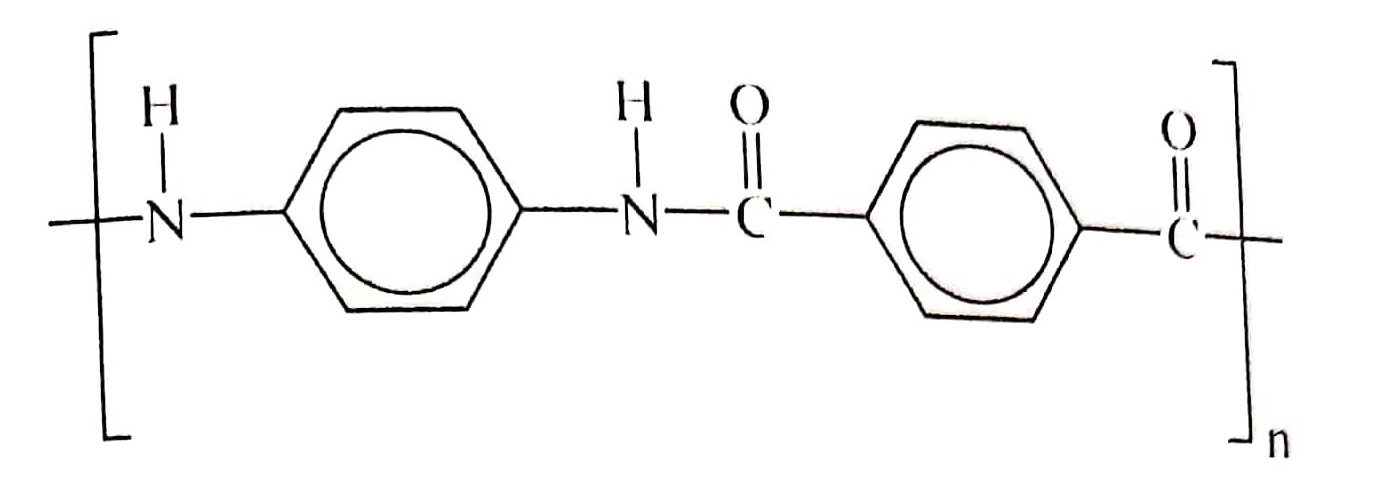

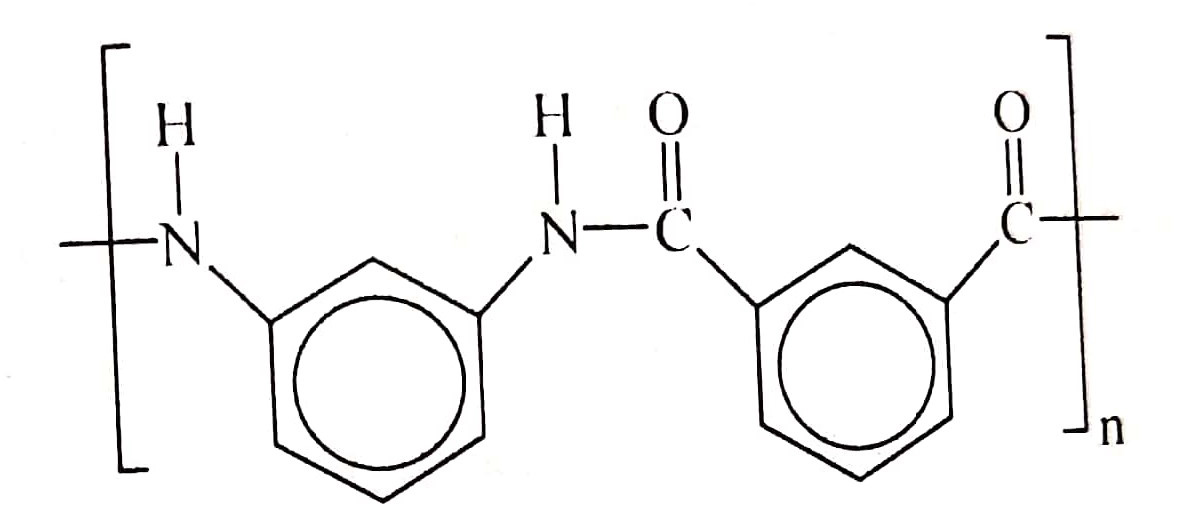

رزین های مورد استفاده در صنایع دریایی (تولید تجهیزات و قطعات موردنیاز برای انواع قایق ، لنج ، شناور و کشتی ها) به دو دسته کلی رزین های پلی استر ایزوفتالیک و ارتوفتالیک تقسیم بندی می شود.

این دو رزین از لحاظ ظاهری و نحوه عملکرد کاملاً شبیه به یکدیگر می باشند. تنها تفاوت این دو رزین در مقاومت مکانیکی و شیمیایی آن ها می باشد.

رزین های ایزوفتالیک مقاومت مکانیکی و شیمیایی بالاتری به نسبت رزین های ارتوفتالیک دارند. از این رو در صنایع دریایی کاربرد بیشتری دارند.

رزین وینیل استر

این نوع رزین مقاومت شیمیایی بهتری را نسبت به پلی استر دارد. استحکام کششی بالا ، پایداری خصوصاً در محیط های قلیایی شدید و خواص چقرمگی ایده آل از خصوصیات آن در تولید کامپوزیت فایبرگلاس می باشد.

رزین اپوکسی

اپوکسی ، بهترین نوع رزین برای ساخت قطعات و ورق های قایبرگلاس می باشد. رزین اپوکسی مقاومت بسیار بالایی در برابر انواع مواد خورنده و حرارت دارد و از استحکام زیادی برخوردار است.

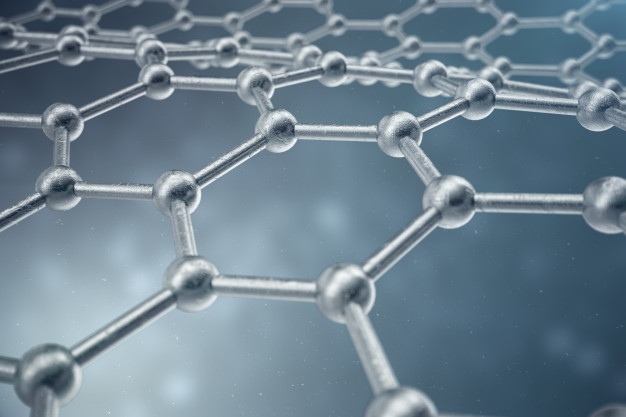

اپوکسی تقویت شده با الیاف آرامید و الیاف کربن دارای ویژگی های منحصر به فردی هستند که در صنایع کشتی سازی و ساخت قایق ها کاربرد دارند. همچنین فایبرگلاس هایی که از این ماده پلیمری تشکیل می شوند ، اهمیت فوق العاده ای در صنعت هواپیماسازی دارند و جایگزین مناسبی برای آلیاژهای فلزی هستند.

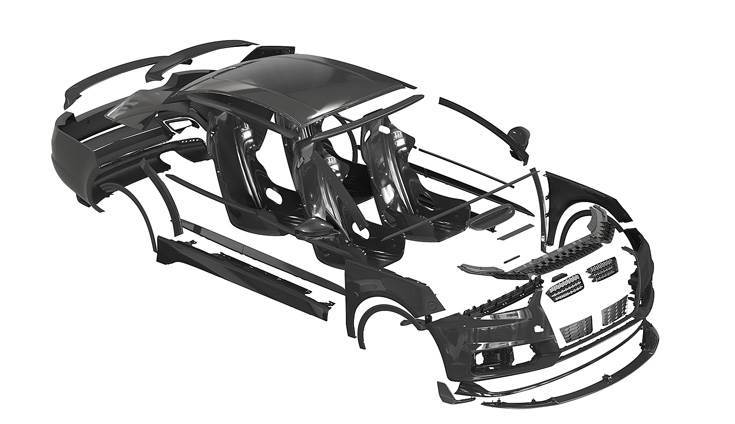

کاربردهای فایبرگلاس در صنایع مختلف

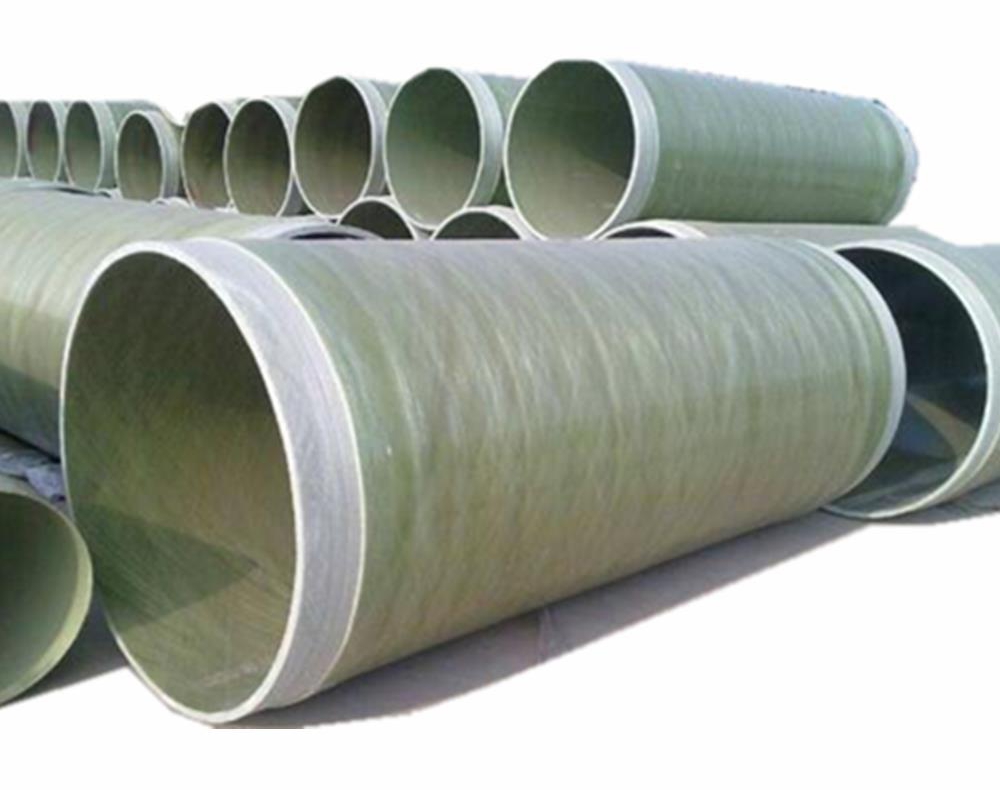

- لوله سازی (تولید لوله های سبک و مقاوم در برابر خوردگی)

- استخرهای فایبرگلاس

- خودروسازی

- سپرسازی

- عایق سازی مخازن آب

- قالب سازی

- سقف های کامپوزیتی

- انواع لنج و شناور

- صنایع هوایی

- نمای دکوراتیو ساختمان

- ساخت استخر ، جکوزی

بیشتر بخوانید : لوله های GRP چیست؟

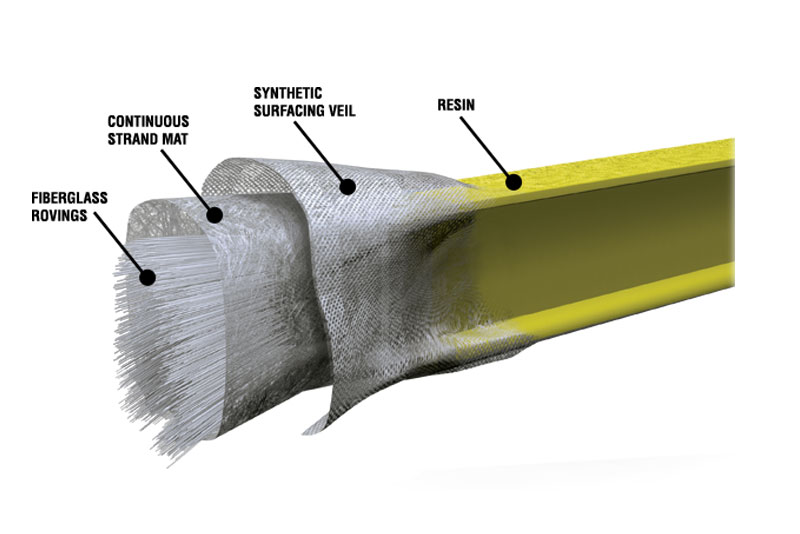

لوله GRP که مخفف کلمه « Glassfiber Reinforced Plastic Pipe » است دارای یک ساختار کامپوزیتی از رزین ، الیاف شیشه و مواد دیگر است. این لوله ها دارای کاربردهای زیر هستند:

- لوله انتقال آب

- جمع آوری فاضلاب

- جمع آوری آب های سطحی

- شبکه های آبیاری و زهکشی

- فاضلاب های صنعتی

- نیروگاه ها

- صنایع نفت و پتروشیمی

- شبكههای آتش نشاني

- لوله های انتقال مايعات خورنده شيميايي مانند اسيدها و قلیاها

مزایای لوله های فایبرگلاس GPR

1- سهولت در اجرا و نصب

2- استحکام بالا در مقایسه با وزن کم

3- کاهش اصطکاک سیال و اُفت فشار

4- کارایی بالا در برابر بارهای ترافیکی و فشارهای منفی

5- هدایت حرارتی اندک در مقایسه با لوله های فولادی

6- هدایت الکتریکی اندک و مناسب جهت انتقال خطوط برق و مخابرات

7- امکان تولید اتصالات خاص با ایجاد کمترین انحراف در مسیر جریان

8- مقاوم در برابر اشعه UV

یکتا پلیمر پارسا | فروش انواع رزین ، هاردنر و سایر مواد شیمیایی وابسته

یکتا پلیمر پارسا مفتخر به تأمین نیاز مشتریان خود از بهترین برندهای سطح جهانی و داخلی می باشد. متخصصین زبده ما با سال ها تجربه در حوزه فروش انواع مواد شیمیایی و پلیمری با درنظر گرفتن کیفیت محصول و با توجه به اهمیت صرفه اقتصادی برای صاحبان صنایع ، بهترین ها را در اختیار ایشان قرار می دهد.

فروش انواع رزین های صنعتی ، انواع هاردنر و کلیه مواد شیمیایی اولیه آزمایشگاهی و کارگاهی با قیمت های مناسب و مقرون به صرفه صورت می پذیرد.