سفید کننده ها نوعی از مواد شیمیایی با فرمولاسیون خاص هستند که در مقیاس خانگی یا صنعتی استفاده می گردند. این مواد عموماً در صنایع نساجی و کاغذ سازی به شکل گسترده مورد استفاده می گیرند. جالب است بدانید این ترکیبات علاوه بر خاصیت سفیدکنندگی ، قابلیت ضدعفونی کنندگی را نیز دارا می باشند. به همین دلیل در صنایع غذایی ، صنایع بهداشتی و پزشکی نیز دارای کاربرد می باشند.

در متن ذیل انواع مختلف ماده سفید کننده را معرفی نموده و به بررسی هریک از این مواد و کاربردهایشان می پردازیم.

انواع ماده سفید کننده

آب اکسیژنه

هیدروژن پراکسید H2O2 (نام علمی آب اکسیژنه) ، ساده ترین نوع پراکسید است که یک اکسیدکننده قوی به شمار می رود. این ماده به عنوان سفیدکننده و ضدعفونی کننده کاربرد دارد. آبی رنگ است و ویسکوزیته آن از آب بیشتر است.

آب اکسیژنه به راحتی در آب حل شده و در اثر واکنش با مواد آلی ، به آب و اکسیژن تجزیه می شود.

خواص منحصر به فرد این اکسید کننده موجب گردیده است تا به طور گسترده در صنعت و پزشکی مورد استفاده قرار گیرد.

خصوصیات شیمیایی آب اکسیژنه به عنوان ماده سفید کننده

پراکسید هیدروژن ناپایدار است و در حضور کاتالیزور به آرامی تجزیه می شود.

آب اکسیژنه در اثر گرما یا نور خورشید و قبل از رسیدن به نقطه جوش تجزیه می گردد و این عمل تجزیه در محیط بازی سریعتر و در محیط اسیدی کندتر از محیط خنثی صورت می گیرد. لذا باید آن را در محیطی خنک و ظروف تاریک نگهداری کرد. از آنجایی که این ماده در تماس با هوا یا آب به سادگی و با سرعت زیاد تجزیه می شود ، بنابراین از مواد شیمیایی حاوی کلر ایمن تر به حساب می آید.

آب اکسیژنه در صورت تجزیه، رادیکال های OH- ایجاد نموده که خاصیت شدید اکسیدکنندگی دارند. این رادیکال ها قابلیت اکسیدکنندگی بسیاری از مواد آلی و معدنی را دارند. تسریع در تجزیه آب اکسیژنه می تواند با افزودن موادی همچون فلزات و قلیاها صورت پذیرد.

کاربرد آب اکسیژنه در صنایع غذایی

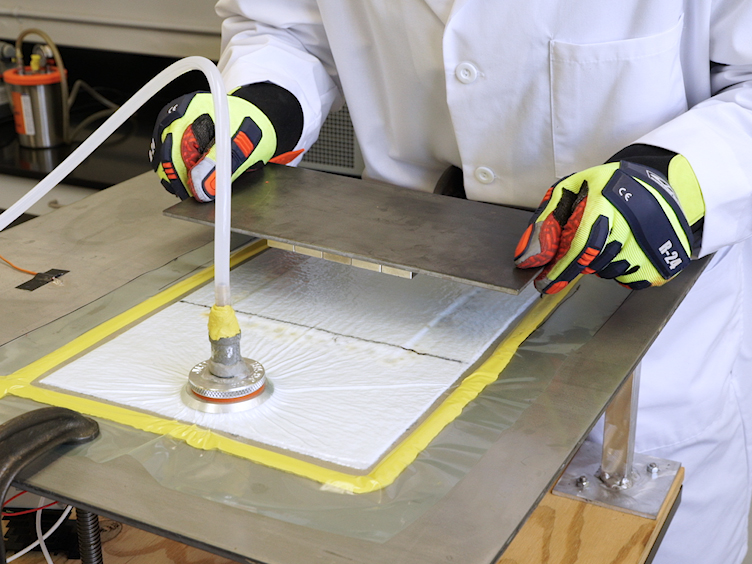

از این ماده برای ضدعفونی کردن سطوح فنی تجهیزاتی استفاده می نمایند که در تماس مستقیم با مواد غذایی هستند. همچنین برای میکروب زدایی بسته بندی ها در کارخانجات لبنی کاربرد دارد.

کاربرد آب اکسیژنه در پزشکی

برای جلوگیری از عفونت در زخم ها و بریدگی های سطحی قابل استفاده است. همچنین گندزدایی محیط های بیمارستانی را می توان به کمک هیدروژن پر اکسید انجام داد. (این ماده می تواند مخمرها ، قارچ ها ، باکتری ها ، کپک ها و ویروس ها را نابود نماید.)

توجه : این ترکیب در غلظت های بالا در تماس با پوست می تواند منجر به ایجاد تاول ، زخم و یا سوزش شود.

کاربرد آب اکسیژنه در صنایع نساجی

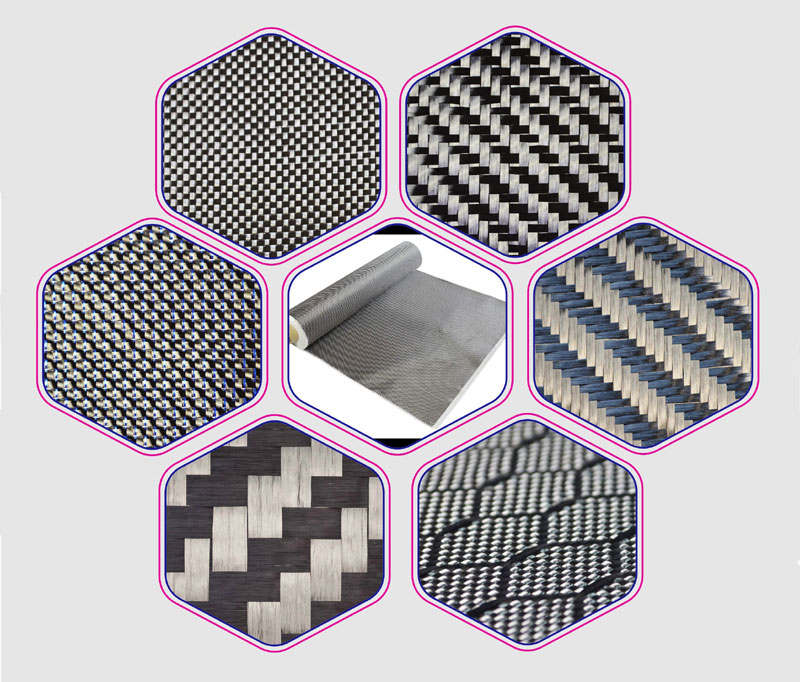

ماده سفید کننده ای که به صورت گسترده جهت سفیدگری الیاف سلولزی طبیعی (پنبه ، کتان ، کنف و …) و الیاف پروتئینی (چشم ، ابریشم و … ) مورد استفاده قرار می گیرد ، آب اکسیژنه می باشد. آب اکسیژنه تأثیر اندکی در سفیدگری الیاف مصنوعی دارد.

سفیدگری با آب اکسیژنه باید تحت شرایط قلیایی انجام پذیرد. در صورت نیاز ، از مواد سفید کننده نوری یا اپتیکال برایتنر بعد از سفیدگری با پراکسیدها استفاده می گردد.

همچنین به عنوان یک عامل سفید کننده در تولید خمیر کاغذ کاربرد بسیار دارد.

اکسیژن فعال

در اغلب ترکیبات آلی و غیر آلی که حاوی اکسیژن می باشند مانند آب ، الکل ها ، اکسیدهای فلزی ، کربنات ها و … ، اتصال اتم اکسیژن با اتم های دیگر برقرار است لذا اتم اکسیژن به سهولت نمی تواند آزاد شود. ولی در پراکسیدها که دارای گروه O-O هستند ، دو اتم اکسیژن به طور مستقیم به یکدیگر متصل شده اند ، بنابراین پیوند اکسیژن با اکسیژن می تواند شکسته شود و یک اتم را به عنوان اکسیژن فعال آزاد نماید. لازم به ذکر است این ماده یک سفیدکننده بدون کلر به حساب می آید.

هیپوکلریت ها

ماده شیمیایی سدیم هیپوکلریت (NaClO) به عنوان سفید کننده و با نام تجاری آب ژاول عرضه می گردد. از جمله ویژگی های مثبت آب ژاول می توان به خاصيت ضدعفوني کنندگی آن اشاره نمود ، زيرا يک سفيدکننده کلردار است. این ماده زردرنگ ، شفاف و بوی تندی دارد.

خصوصیات شیمیایی هیپوکلریت سدیم به عنوان ماده سفید کننده

محلول هيپوکلريت سديم همچون آب اکسیژنه ناپايدار است و در مجاورت نور و گرما تجزيه گشته و اکسيژن آزاد می نماید ، بنابراین بايد آن را در ظروف تیره ، مات و به دور از گرما نگهداری نمود.

کاربرد هیپوکلریت در پزشکی و موارد بهداشتی

به علت خاصیت ضدعفونی کنندگی محلول هيپوکلريت (نابود کردن میکروب ها ، قارچ ها ، باکتری ها و ویروس ها) دارای مصارف خانگی یا صنعتی می باشد. در مخازن آب ، فاضلاب ، آزمایشگاه ها و یا اهداف خانگی از قبیل ضدعفونی کردن سطوح ، سرویس بهداشتی ، حمام ، آشپرخانه و غیره قابل استفاده می باشد.

کاربرد هیپوکلریت در نساجی

در یک دوره زمانی از هیپوکلریت ها به شکلی گسترده به عنوان ماده سفید کننده برای الیاف سلولزی استفاده می گردید. قبل از انجام عملیات سفیدگری با هیپوکلریت ها ، می بایست الیاف تحت شرایط قلیایی به منظور جداسازی کلیه چربی ها و ناخالصی ها شستشو داده شوند. ایرادی که در استفاده از هیپوکلریت ها وجود دارد ، زردی کالا پس از مدتی است که کاملاً مشهود است. از این رو از این ماده کمتر استفاده می گردد.

قدرت هیپوکلریت ها را با میزان کلر فعال بیان می نمایند. این قدرت مربوط به کلری است که در واکنش با اسیدها تشکیل می شود. این درحالیست که تحت شرایط قلیایی کلر بدین صورت آزاد نمی گردد.

کلریت سدیم به عنوان ماده سفید کننده

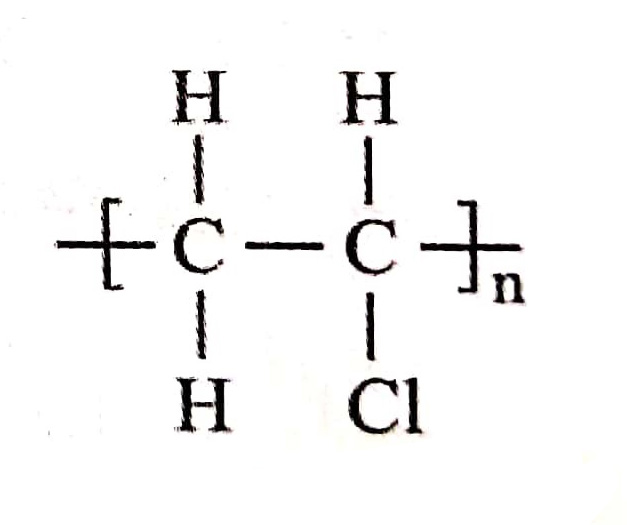

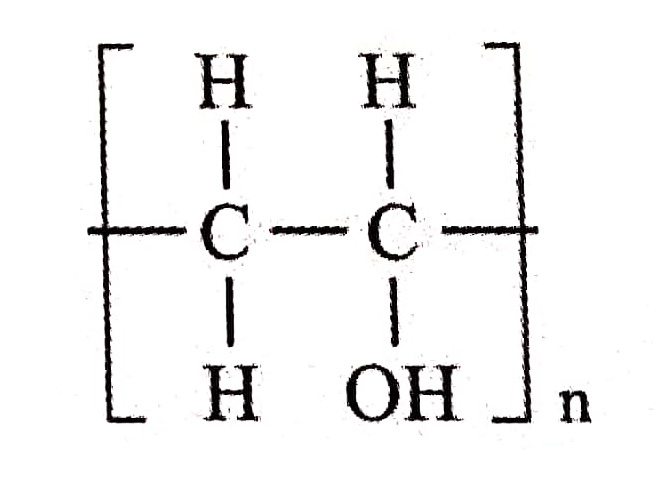

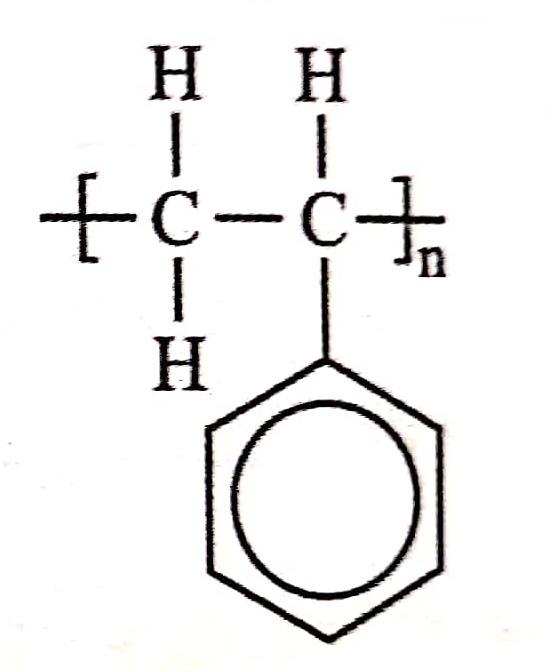

عمده ترین کاربرد این ماده برای استفاده در صنایع مرتبط با تولید کاغذ یا نساجی می باشد. این ترکیب با فرمول شیمیایی NaClO2 به عنوان یک ماده سفید کننده مورد استفاده قرار می گیرد و تنها ترکیبی است که در شرایط اسیدی برای سفیدگری به کار می رود. این ماده در فرآیند سفیدگری پارچه کتانی و برخی الیاف های مصنوعی (مثل اکریلیک ها) مورد استفاده قرار می گیرد. این ماده شیمیایی نباید روی الیاف پروتئینی یا پلی اورتان به کار گرفته شود.

پراستیک اسید

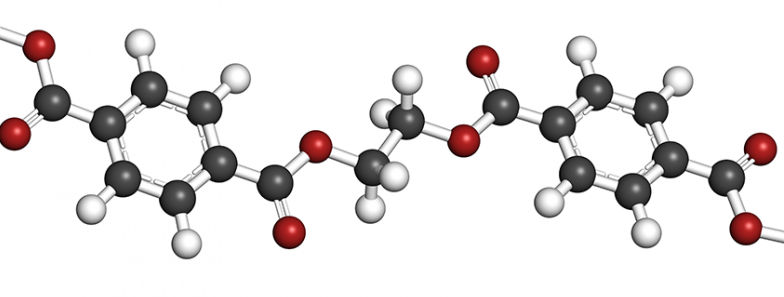

پراستیک اسید، عامل اکسیدکننده بالقوه ای متشکل از هیدروژن پراکساید و استیک اسید است که به سادگی در آب حل شده و به فرآورده هایی نظیر آب، استیک اسید و اکسیژن تجزیه می گردد. مایعی بی رنگ است و بوی تند سرکه دارد. خاصیت ضدعفونی کنندگی آن از هیدروژن پراکسید بیشتر است.

کاربرد پراستیک اسید در صنایع نساجی به عنوان ماده سفید کننده

این ترکیب با فرمول شیمیایی CH3COOOH و وزن مولکولی 76 به عنوان یک ماده سفید کننده در صنعت نساجی مورد مصرف قرار می گیرد. پر استیک اسید به عنوان ماده سفید کننده الیاف سلولزی بازیافتی و پلی آمید قابل استفاده است.

از دیگر کاربردهای آن می توان به موارد زیر اشاره نمود:

در صنعت حمل و نقل مواد غذایی، به عنوان بهداشتی کننده سطوح در تماس با مواد غذایی و به عنوان ضدعفونی کننده برای میوه ها، سبزیجات، گوشت و تخم مرغ می باشد. همچنین به عنوان ماده ضدعفونی کننده آب نهر نیز از آن استفاده شده که مانع از تشکیل لجن می گردد.

این ماده در دمای معمولی پایدار است . با توجه به اشتعال زا بودن این ترکیب ، می بایست دقت نمود تا همگام نگهداری با مواد قابل اشتعال در تماس نباشد.

یکتا پلیمر پارسا

کلیه مواد شیمیایی ، مواد پلیمری و انواع حلال شیمیایی عرضه شده توسط این مجموعه ؛ با توجه به اصل استفاده از مواد مرغوب در تولید محصولات صنعتی ، بهداشتی و یا آزمایشگاهی ، از بهترین برندهای خارجی و داخلی خریداری گردیده و در اختیار مشتریان ارجمند قرار داده می شود.

یکتا پلیمر پارسا با هدف خدمات رسانی با بالاترین کیفیت و رعایت اصول مشتری مداری ، با گردآوری متخصصان این حوزه ، با ارائه مشاوره رایگان ، ماده شیمیایی موردنیاز صنایع را تأمین می نماید.