تعریف کامپوزیت پلیمری

کامپوزیت در لغت به معنای مرکب (چند جزئی) می باشد. کامپوزیت های پلیمری ، از پلیمر ها یا پلیمری به همراه یک ماده دیگر ساخته می شوند ، لذا دارای خواص و ویژگی های منحصر به فردی خواهند شد که کاربرد آن ها را متفاوت از پلیمرهای معمولی می سازد.

مقایسه کامپوزیت پلیمری با فلزات

استفاده از کامپوزیت ها در صنایع مختلف همچون نظامی ، خودروسازی ، لوازم خانگی ، پزشکی ، هواپیمایی ، ساختمان سازی ، الکترونیک ، نسبت به فلزات از آن رو بیشتر است که دارای ویژگی های بی نظیری می باشند. به همین دلیل بکارگیری آن ها در صنعت ، روز به روز در حال گسترش و پیشرفت می باشد. این ویژگی ها عبارتند از:

- وزن بسیار پایین

- قابلیت انعطاف پذیری در طراحی ها

- مقاومت در برابر خوردگی

- پایداری حرارتی

- خاصیت الکتریکی مناسب

کامپوزیت ها از چند جزء ساخته شده اند؟

1- بستر پلیمری

2- تقویت کننده

انواع کامپوزیت پلیمری

1- گرما سخت

2- گرمانرم

اساس این دسته بندی بر مبنای نوع بستر پلیمری می باشد که آن ها را دارای ویژگی های متفاوتی می سازد. باید گفت که رزین های گرما سخت رایج ترین رزین ها در ساخت کامپوزیت های پلیمری هستند.

بستر پلیمری در تولید کامپوزیت ها چیست؟

بستر کامپوزیت های گرما سخت از جنس رزین گرما سخت می باشد که به منظور حفظ تغییر شکل های نامطلوب تقویت کننده به کار گرفته می شود و از آن در برابر آسیب های مکانیکی و شیمیایی ممانعت به عمل می آورد. ازآنجایی که بستر کامپوزیت به طور مستقیم با محیط خارجی در تماس است ، لذا نقش محافظت کننده از تقویت کننده بر عهده آن می باشد و باید خواص مطلوبی را دارا باشد.

انواع بسترهای کامپوزیت پلیمری

1- رزین پلی استر

2- رزین اپوکسی

3- رزین وینیل استر

4- فنولیک

5- پلی اورتان

6- سیانات استر

7- پلی ایمید

در ذیل به بررسی پُرکاربردترین نوع رزین ها در این مقوله می پردازیم و آن ها را بررسی می نماییم.

رزین پلی استر

رزین پلی استر به کار رفته در کامپوزیت های گرما سخت از نوع غیر اشباع است و دارای پیوندهای دو گانه کربن – کربن می باشد. رزین های پلی استر غیر اشباع عموماً به صورت محلول می باشند. حلال واکنش گر ماده ایست که علاوه بر کاهش ویسکوزیته رزین ، با ایجاد پیوندهای عرضی بین پیوندهای دوگانه در واکنش شرکت می نماید. این حلال ها عبارتند از : استایرن ، دی وینیل بنزن ، متیل متاکریلات ، کلرو استایرن .

رایج ترین و متداول ترین حلال استایرن می باشد. در صورتی که بخواهیم رزین دارای مقاومت گرمایی عالی گردد ، باید از مونومر وینیلی استفاده نماییم و اگر لازم باشد ، رزین دارای خاصیت جمع شدگی کمی گردد باید از مونومر اکریلیک استفاده نمود.

عملیات پخت رزین پلی استر

واکنش پخت این رزین ها با افزودن مقدار اندکی کاتالیست آغاز می گردد. از جمله کاتالیست ها می توان به متیل اتیل کتون پراکسید ، بوتیل پراکتات و بوتیل پربنزوات اشاره نمود. زمان پخت به تعداد گروه های غیر اشباع و سرعت تجزیه کاتالیست بستگی دارد. از جمله راه هایی که برای جلوگیری از پخت زودهنگام این نوع رزین می توان به کار بست، استفاده از مقدار مناسبی بازدارنده نظیر هیدروکینون می باشد.

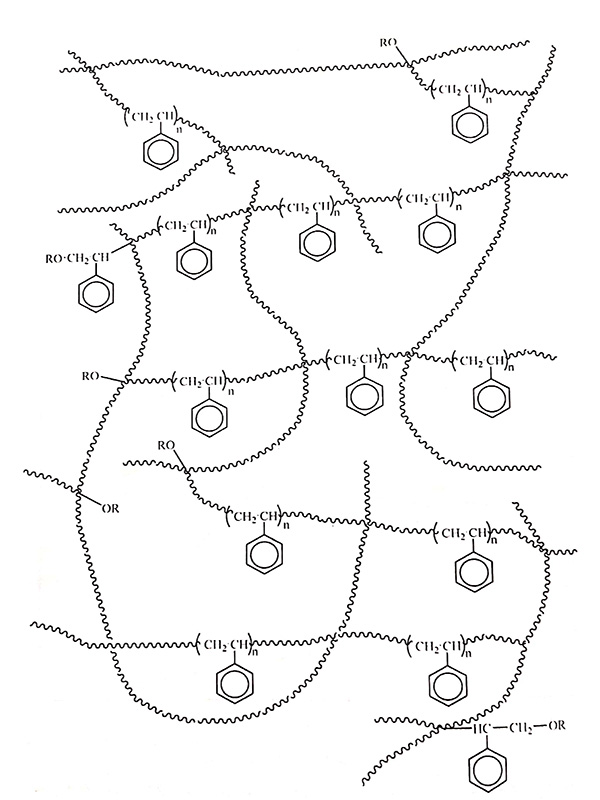

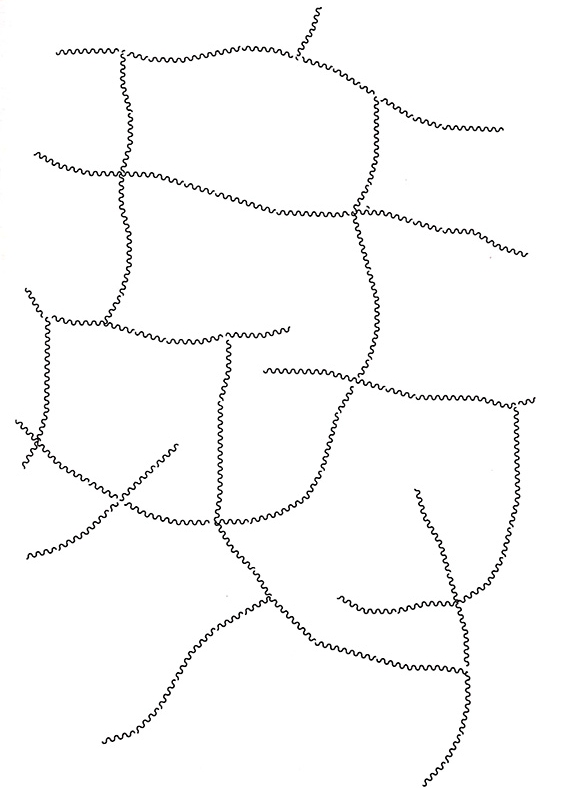

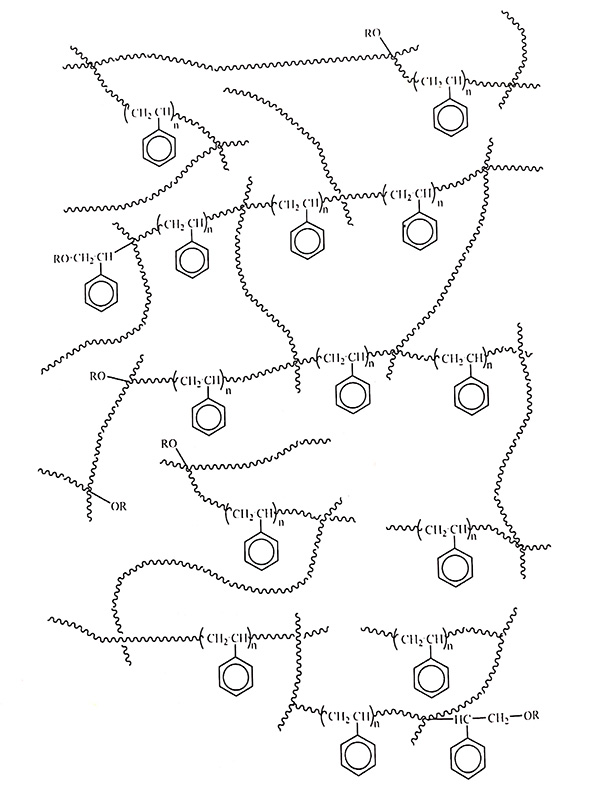

تشکیل شبکه سه بعدی در زمان پخت رزین های پلی استر

ویژگی های رزین پلی استر در کامپوزیت پلیمری

- ارزان

- ویسکوزیته کم

- مقاومت مکانیکی و الکتریکی بالا

- پخت سریع

- مقاومت شیمیایی مناسب در برابر اسیدها

- جمع شدگی زیاد

- جذب آب متوسط

رزین اپوکسی

رزین اپوکسی عموماً به صورت مایع می باشد و از مولکول های آلی که دارای چند گروه اپوکساید می باشند ، تشکیل شده است.

عملیات پخت رزین های اپوکسی

برای پخت این نوع رزین ها لازم است ، عامل پخت به آن اضافه گردد. (عامل پخت = سخت کننده)

با پیشرفت واکنش ، مولکول های اپوکسی پیوندهای عرضی تشکیل می دهند و یک شبکه سه بعدی تشکیل خواهد شد. تعدادی از سخت کننده ها عبارتند از : دی اتیلن تری آمین ، انیدرید تری ملیتیک ، دی آمینو دی فنیل سولفون.

تشکیل شبکه سه بعدی در زمان پخت رزین های اپوکسی

ویژگی های رزین اپوکسی در کامپوزیت پلیمری

- مقاومت حرارتی بالا

- پایداری زیاد در برابر مواد شیمیایی خصوصاً بازها

- چقرمگی ، چسبندگی و پایداری ابعادی عالی

- گران تر نسبت به سایر رزین ها

- پخت طولانی

- جمع شدگی کم

رزین وینیل استر

این رزین ها از واکنش یک اسید کربوکسیلیک غیر اشباع مثل اسید اکریلیک با رزین اپوکسی تهیه می شوند. این رزین در مونومر استایرن حل می گردد و واکنش پخت آن مانند رزین پلی استر می باشد. این نوع رزین ها دارای گروه های هیدروکسیل در طول زنجیر پلیمری خود هستند.

تشکیل شبکه سه بعدی در زمان پخت رزین های اپوکسی

ویژگی های رزین وینیل استر

- پخت سریع

- جمع شدگی زیاد

- مقاومت شیمایی بالا

- ویسکوزیته کم

- مقاومت در برابر ضربه (بهتر از رزین پلی استر)

- پایداری مکانیکی مناسب

تقویت کننده چیست؟

موادی که دارای مقاومت کششی بالا ، چگالی کم و قابلیت جهت گیری در راستای دلخواه را داشته باشند ، تقویت کننده نامیده می شوند. از این رو کلمه تقویت کننده را بر روی آن ها نهاده اند که وظیفه اصلی شان ، تحمل بار وارد شده به قطعه و ایجاد ویژگی های مکانیکی و فیزیکی قابل قبول در کامپوزیت می باشد. لازم به ذکر است مقاومت مکانیکی قطعه به الیاف تقویت کننده بستگی دارد.

انواع تقویت کننده

1- ذره ای مانند تالک ، میکا ، شیشه

2- لیفی مثل الیاف شیشه ، الیاف آرامید ، الیاف کربن

الیاف شیشه

شیشه دارای ساختار مولکولی به شکل یک شبکه سه بعدی می باشد که بدنه اصلی آن از سیلیس (Sio2) و برخی اکسیدهای فلزی است. برای رسیدن به ویژگی های مطلوب موردنظر ؛ مقدار و نوع این اکسیدها اهمیت ویژه ای پیدا می نماید. تعدادی از این اکسیدها عبارتند از : اکسید آلومینیوم ، کلسیم ، منیزیم ، روی ، سرب ، بور ، سدیم ، باریم ، پتاسیم ، تیتانیوم و آهن. الیاف شیشه دارای ساختار مولکولی غیربلورین (بی آرایش) هستند ، زیرا اتم ها به صورت تصادفی در کنار یکدیگر قرار می گیرند.

مزایای استفاده از الیاف شیشه

- قیمت ارزان

- مقاومت در برابر ضربه

- پایداری شیمیایی بالا

- عایق الکتریکی بسیار عالی

- مقاومت کششی زیاد

معایب

- مدول کمتر و چگالی بالا نسبت به الیاف کربن و آرامید

از الیاف شیشه به طور گستره در ساخت قطعات تجاری بهره می گیرند ولی با توجه به معایب فوق الذکر در ساخت قطعات با کارایی زیاد همچون قطعات هواپیما به کار گرفته نمی شوند.

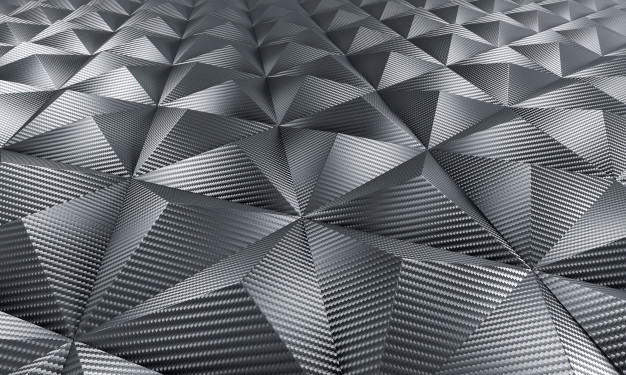

الیاف کربن

حداقل 90 درص عنصر کربن با ساختار بلورین و بدون شکل ، الیاف کربن را تشکیل می دهد. این الیاف در جهت طولی شبیه به نوارهای درهم تنیده هستند که هرکدام دارای 16 تا 30 لیفچه گرافیتی صفحه ای می باشند. اتم های کربن در این صفحات گرافیتی به صورت شش گوش های منظم به یکدیگر وصل هستند.

از این الیاف در ساخت قطعات مورد نیاز در صنعت هوافضا و هواپیماسازی به دلایل ویژگی های زیر ، زیاد استفاده می گردد.

مزایای استفاده از الیاف کربن در کامپوزیت پلیمری

- چگالی کم

- پایداری حرارتی بسیار زیاد

- رسانایی گرمایی بالا

- پایداری ابعادی خوب

معایب

- قیمت بسیار زیاد

- رسانایی الکتریکی بالا

- شکنندگی زیاد

- مقاومت در برابر ضربه کم

بیشتر بخوانید : نانو لوله های کربن

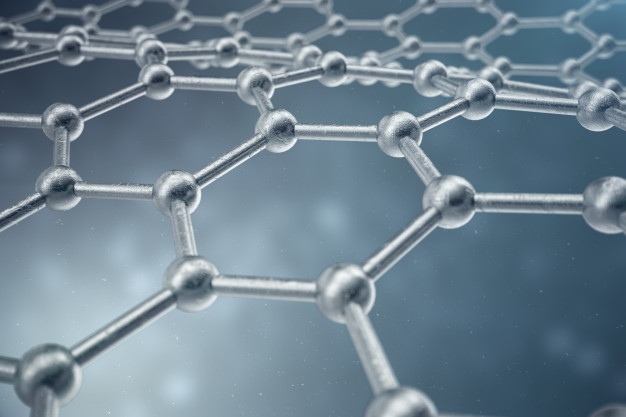

نانو لوله های کربن شامل لایه های نازکی از گرافیت می باشند که به صورت لایه ای استوانه ای در آمده اند. نانو لوله های کربن در مقایسه با فولاد ، دارای استحکام کششی 100 برابر بیشتر و وزنی معادل یک ششم فولاد هستند. هدایت حرارتی بسیار بالایی دارند. رسانایی الکتریکی آن ها مشابه با مس است ولی توانایی انتقال جریان های بالاتر را دارند.

نانو لوله های کربن به دو گروه نانو لوله کربن تک دیواره و چند دیواره تقسیم می شوند. این مواد معمولاً با استفاده از تخلیه قوس الکتریکی، تبخیر لیزری و یا ترسیب بخار مواد شیمیایی تولید می گردند. کاربرد نانو لوله های کربنی در تولید الیاف مرکب با رسانایی و استحکام بالا ، وسایل ذخیره ساز انرژی (مبدل) می باشد.

از نمونه های موفق الیاف مرکب ، الیاف تک دیواره پلی وینیل الکل با قطری در محدوده میکرومتر می باشد که از طریق فرآیند ترریسی تولید می گردد. این لیف سختی و استحکامی در حدود 20 برابر سیم فولادی با وزن و طول یکسان دارد. همچنین سختی این لیف چهار مرتبه بیشتر از تار عنکبوت و 17 مرتبه بیشتر از الیاف کولار (الیاف به کار رفته در جلیقه ضد گلوله) می باشد. از این رو در تجهیزات ایمنی ، پوشش های ضد انفجاری و سپرهای محافظ میادین الکترومغناطیس به کار گرفته می شوند.

الیاف آرامید

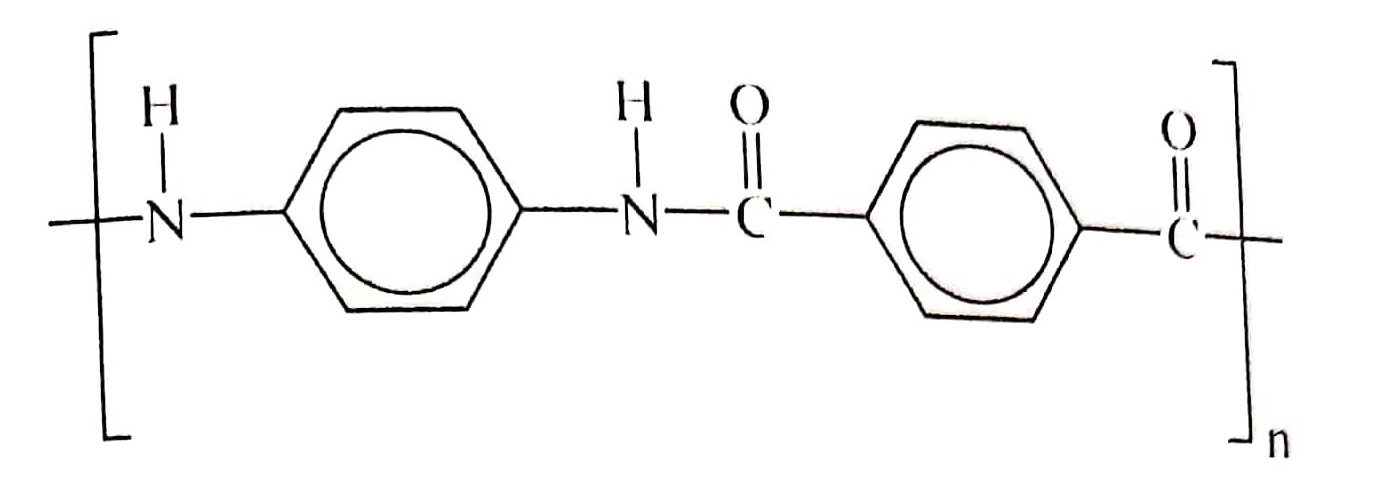

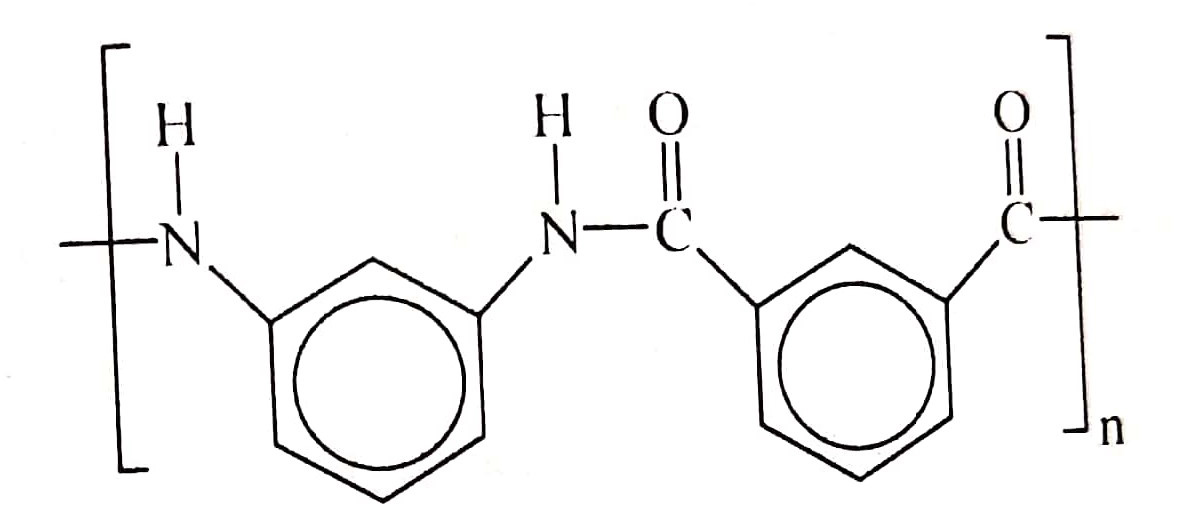

پلی آمیدهای آروماتیک با ساختار مولکولی خطی را الیاف آرامید می نامند. کولار (Kevlar) و نومکس (Nomex) از جمله نام های تجاری می باشد که بر روی الیاف آرامید گذاشته اند

الیاف کولار دارای خواص منحصر به فرد فیزیکی و شیمیایی است که باعث گردیده بیشتر از نومکس در ساخت کامپوزیت پلیمری مورد استفاده قرار گیرد. این الیاف یک گزینه عالی برای ساخت قطعاتی هستند که باید در برابر ضربات مقاومت بالایی داشته باشند مانند جلیقه های ضد گلوله، تانک های زره دار و هواپیماهای نظامی.

کولار

از الیاف نومکس بیشتر برای ساخت منسوجات ضدآتش استفاده می گردد که مقاومت بالایی در برابر حرارت دارند.

نومکس

مزایای استفاده از الیاف کولار در کامپوزیت پلیمری

وجود حلقه آروماتیک در ساختار شیمیایی الیاف کولار باعث شده تا :

- چقرمگی بالا

- افزایش مدول

- پایداری حرارتی مناسب

- مقاومت بالا در برابر مواد شیمیایی مانند اکثر اسیدها و بازها

معایب

- تابش طولانی مدت نور خورشید بر آن موحب اُفت مقاومت مکانیکی اش می گردد.

- رطوبت بیشتری را نسبت به الیاف شیشه و کربن جذب می نماید.

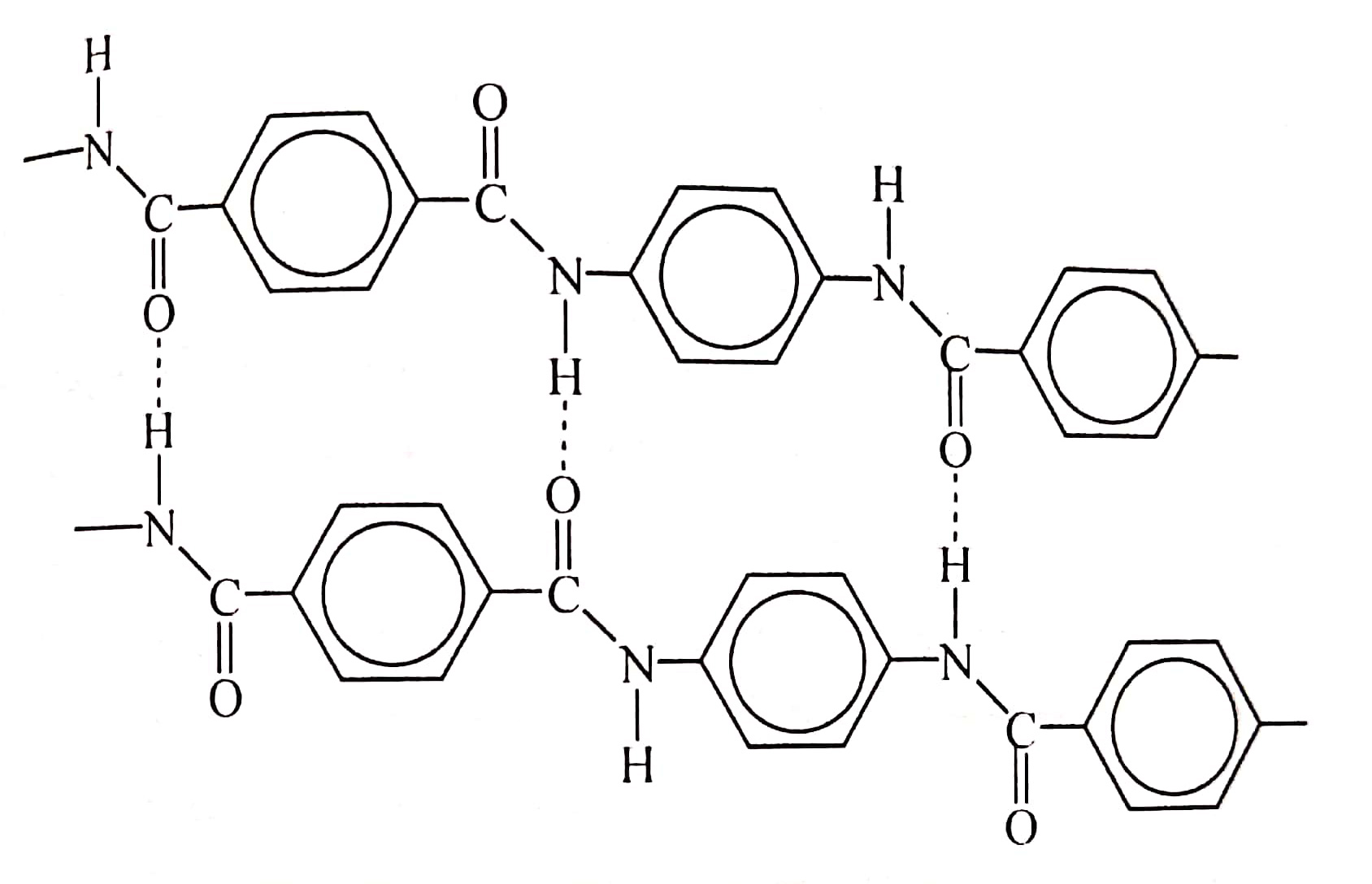

همانطور که در تصویر زیر مشاهد می کنید ، گروه های آمیدی متصل به حلقه آروماتیک درست در مقابل یکدیگر قرار دارند و پیوندهای هیدروژنی بین زنجیره ها شکل گرفته است. این حالت موجب می شود تا زنجیره های پلیمری سخت و خطی شوند. تنها راه جدا شدن زنجیره های کولار بر اثر کششی که ممکن است به آن وارد گردد، این است که کلیه این پیوندها به صورت همزمان شکسته شوند که نیازمند نیروی بسیار زیادی می باشد.

سخن پایانی | کامپوزیت پلیمری

استفاده از نانو کامپوزیت ها و به کار گیری آن ها در صنایع مختلف جزء دستاوردهای علمی اخیر می باشند که تعداد زیادی از آن ها هنوز در مراحل آزمایشگاهی هستند و نیاز به بررسی های بیشتر و تحقیق و توسعه بر روی الیاف نانو پلیمری می باشد. امید است که با طراحی کامپوزیت های جدید پلیمری ، بتوان محصولاتی با ویژگی های خارق العاده تولید نمود که نیاز پروژه های مختلف در کلیه زمینه ها را برآورده سازد.

یکتا پلیمر پارسا

یکتا پلیمر پارسا متشکل از کارشناسان ارشد در زمینه مهندسی پلیمر و مواد ، با ارائه مشاوره رایگان بهترین و با کیفیت ترین مواد پلیمری ، حلال های شیمیایی و الیاف تقویت کننده کامپوزیت ها را براساس استانداردهاي معتبر بین المللی در اختیار مشتریان عزیز صاحب فن قرار می دهد.