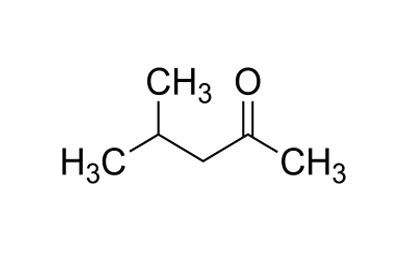

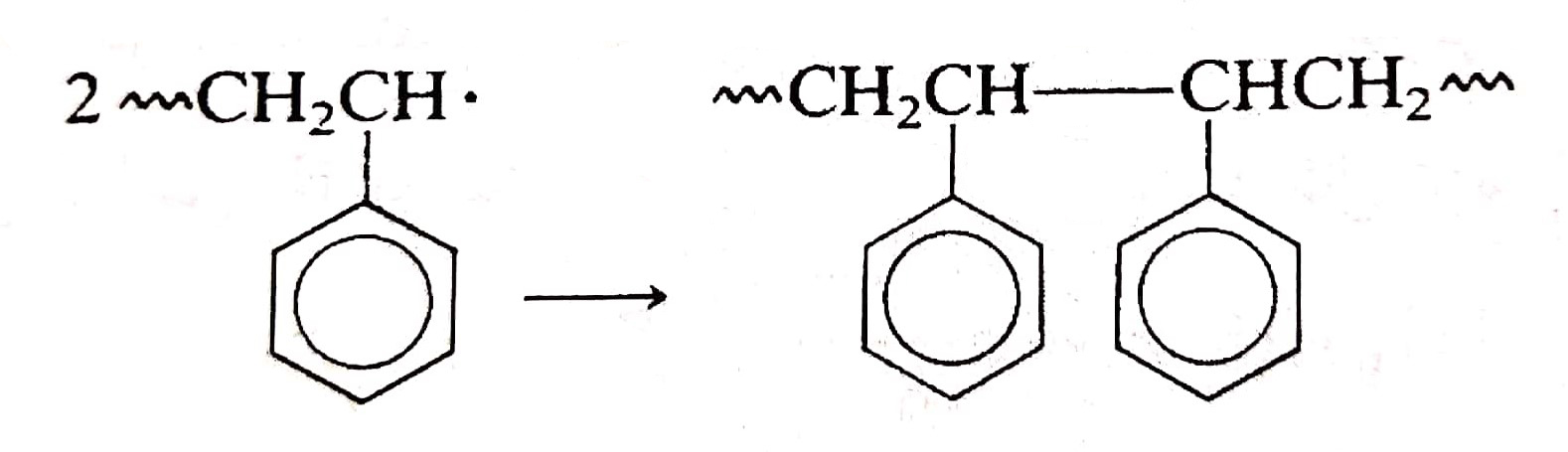

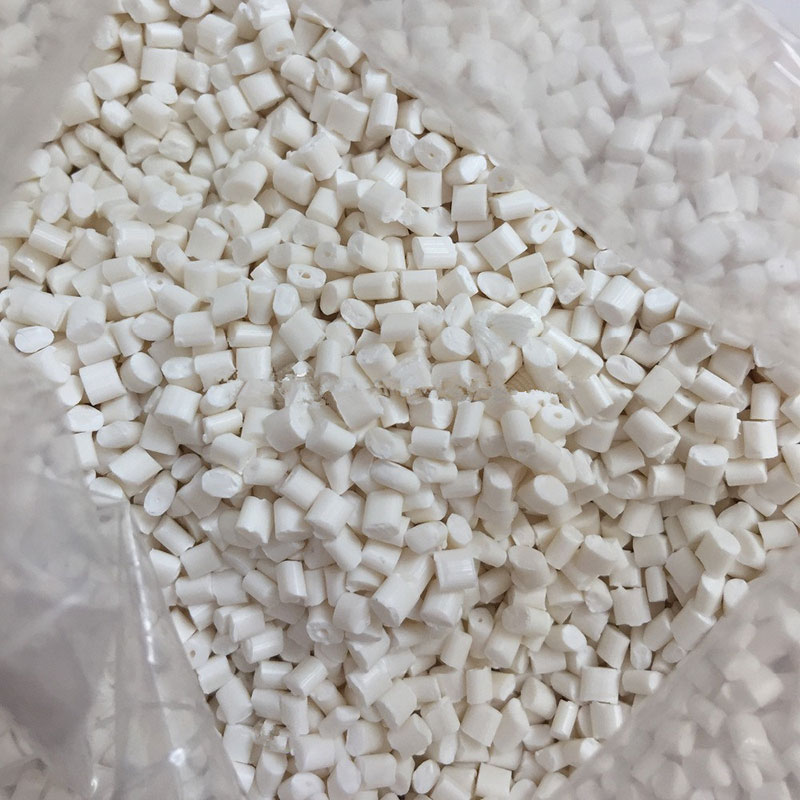

پلی استایرن PS یکی از کاربردی ترین پلیمرهای بلند زنجیر کربنی در صنعت پتروشیمی می باشد. این ماده از مونومر استایرن با روش معمول رادیکال آزاد ساخته شده است.

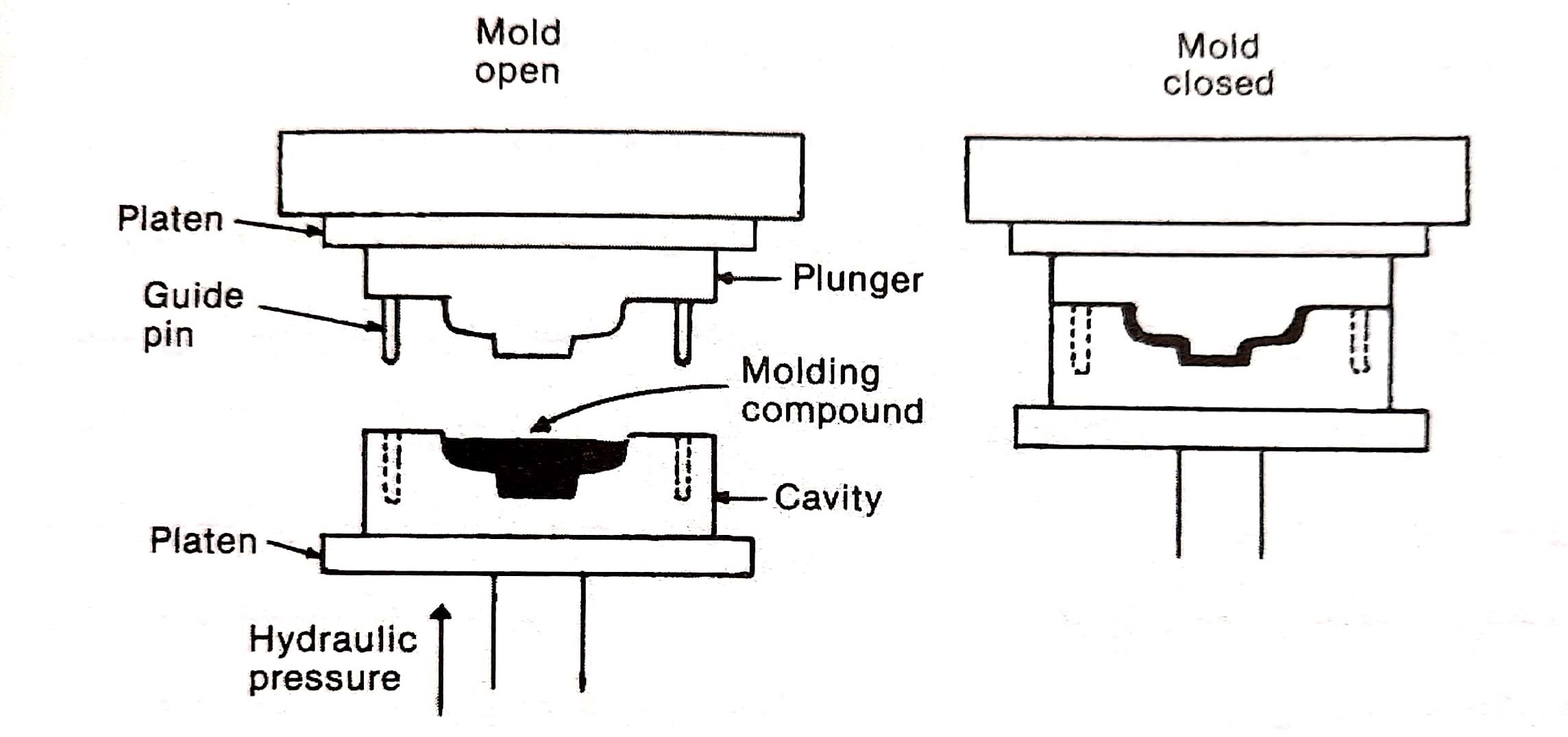

PS در دمای اتاق، به صورت جامد انعطاف پذیر است ولی در دماهای بیشتر ذوب شده و به صورت قالب هایی در می آید.

کاربرد پلی استایرن

کاربرد پلی استایرن براساس انواع مختلف آن دسته بندی می شود که در ذیل به بررسی هریک از آن ها خواهیم پرداخت :

انواع پلی استایرن براساس نام اختصاری

- GPPS : پلی استایرن معمولی

- EPS : پلی استایرن انبساطی

- HIPS : پلی استایرن مقاوم

- XPS : پلی استایرن اکسترود شده

کاربرد GPPS در صنعت پلاستیک و مصارف الکتریکی

پلی استایرن معمولی که با اسم اختصاری GPPS و با نام تجاری «کریستال» شناخته شده است ، بیشتر جنبه مصارف عمومی دارد.

پلی استایرن معمولی به دلیل شفافیت و سهولت فرآیندپذیری (با توجه به ساختار آمورف آن) ، مورد توجه فراوانی قرار گرفته است.

در اغلب کارخانه های تولید ظروف یک بار مصرف ، پلی استایرن پُرمصرف ترین پلیمر برای تولید این محصولات می باشد. با توجه به مشکلات بازیافت و خطرات زیست محیطی این ماده ، متخصصان در حال یافتن مواد پلیمری دیگری جهت جایگزین نمودن آن هستند.

GPPS به دلیل خواص دی الکتریکی و استحکام بالا ، در مصارف الکتریکی کاربرد فراوانی دارد.

کاربرد EPS در صنعت ساختمان سازی

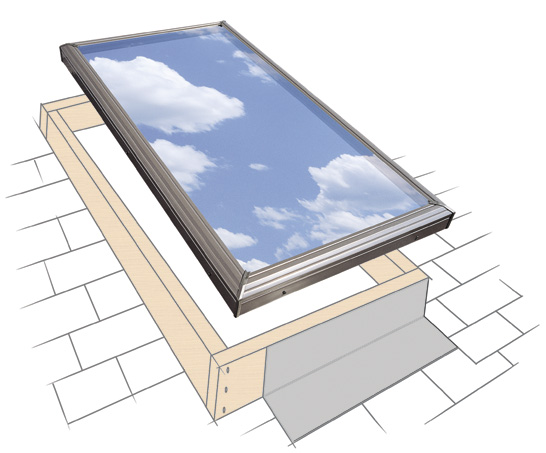

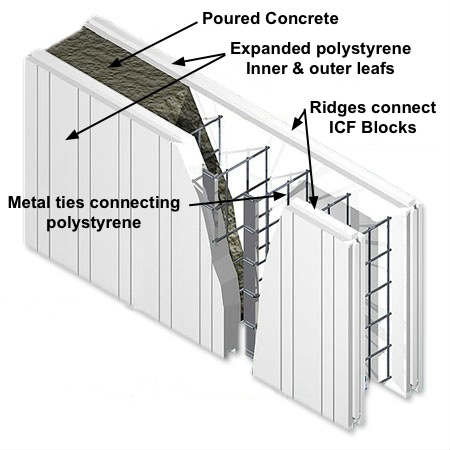

EPS پلیمری به رنگ سفید است که به آن یک عامل فوم کننده اضافه شده است. مهم ترین کاربرد پلی استایرن در صنعت ساختمان مربوط به سازه هایی است که در اصطلاح به آن یونولیت می گویند.

یونولیت ها از مقاومت بالایی در برابر رطوبت و حریق برخوردار هستند و همین سبب شده تا از آن به عنوان یک جزء مهم در صنعت ساختمان سازی استفاده گردد.

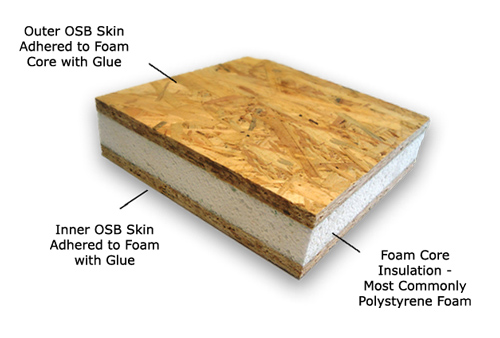

این پلیمر کاربردی در ساخت ساندویچ پانل های سقفی یا دیواری کاربرد فراوانی دارد. همچنین برای تولید بلوک های پلاستوفوم که بهترین جایگزین بلوک های سیمانی می باشند، یک عایق صوتی و حرارتی مناسب به شمار می روند.

یونولیت چیست و روش تولید آن چگونه است؟

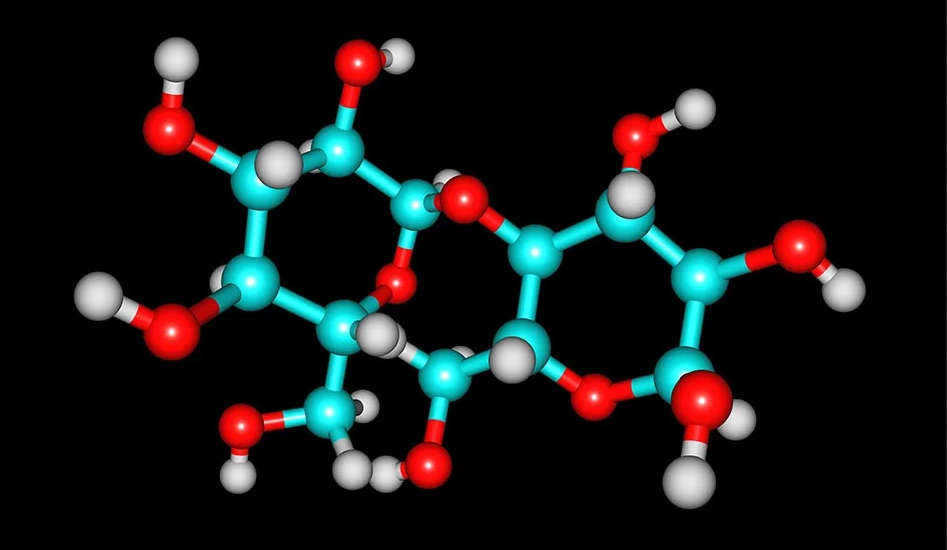

EPS یا همان یونولیت به حالت فوم و نرم شده پلی استایرن گفته میشود. وقتی به پلی استایرن عادی مقداری گرانول پلاستیک اضافه کنیم، بهصورت تصاعدی بزرگ و بزرگتر میشود و در نهایت هم حالت خمیری و نرم به خود میگیرد؛ در حالی که همچنان از پیوستگی مولکولی شبکه ای بهره میبرد. این پیوستگی در حدی است، که حتی تا 40 برابر اندازه اصلی خود دچار تغییر سایز شده و حجیم تر می گردد.

مزایای EPS

- رسانایی گرمایی پایین

- بسیار سبک

- مقاومت بالا در برابر فشردگی

- پایدار در برابر ضربه

- مقاومت بالا در برابر رطوبت و حریق

[irp posts=”2029″ name=”معرفی پلیمرهایی که در صنعت ساختمان سازی کاربرد دارند!”]

کاربرد HIPS در تولید لوازم خانگی

high-impact polystyrene) HIPS) نام اختصاری پلی استایرن مقاوم است که به دلیل پایداری بسیاری که در برابر ضربه از خود نشان می دهد ، در ساخت بدنه لوازم خانگی کاربرد دارد. نام تجاری آن «هایمپک» می باشد.

روش تولید HIPS

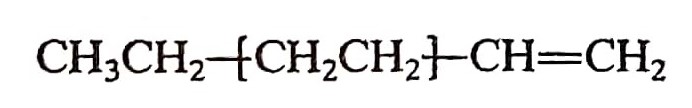

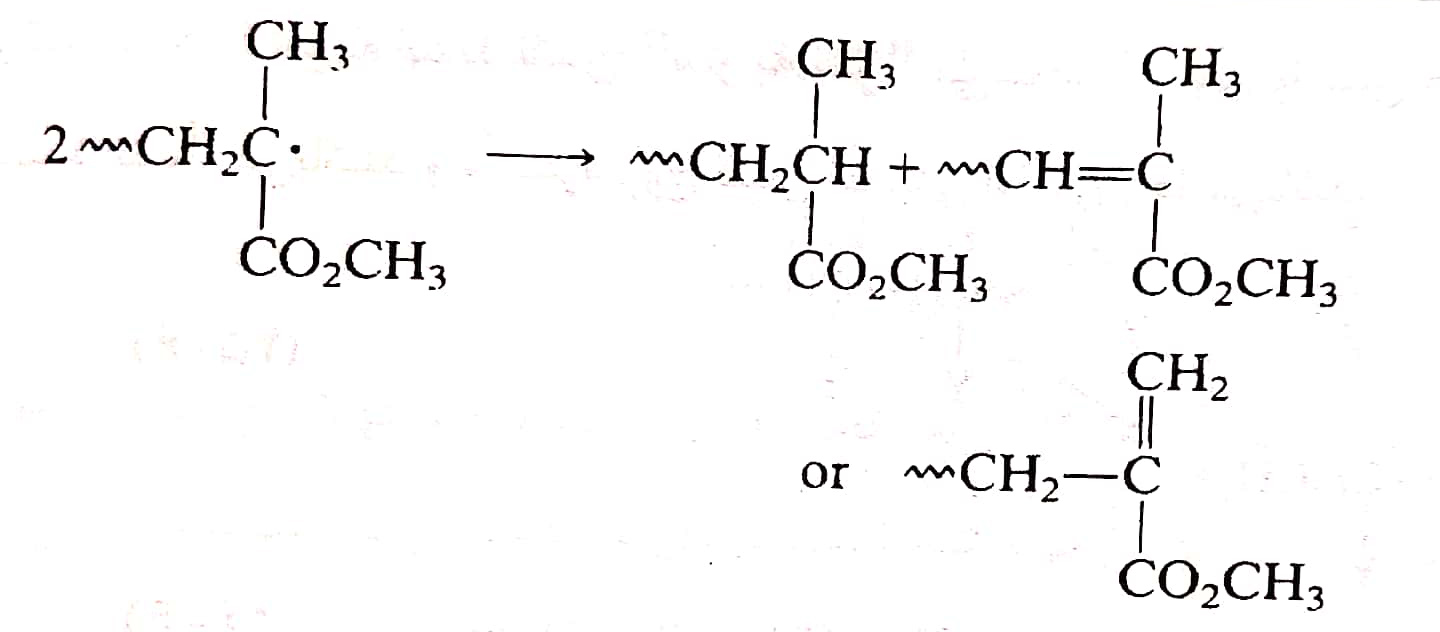

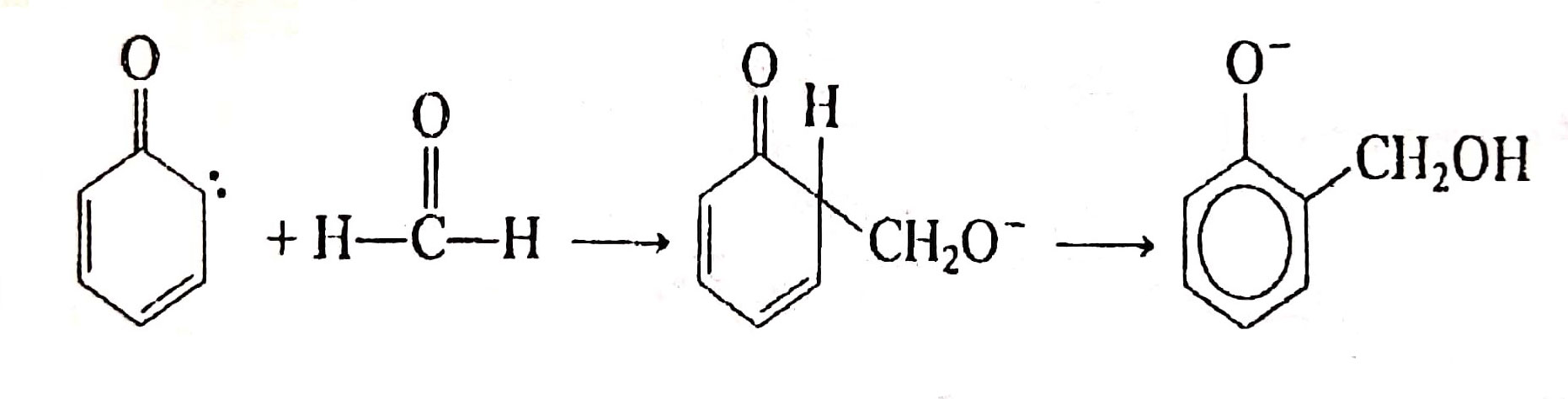

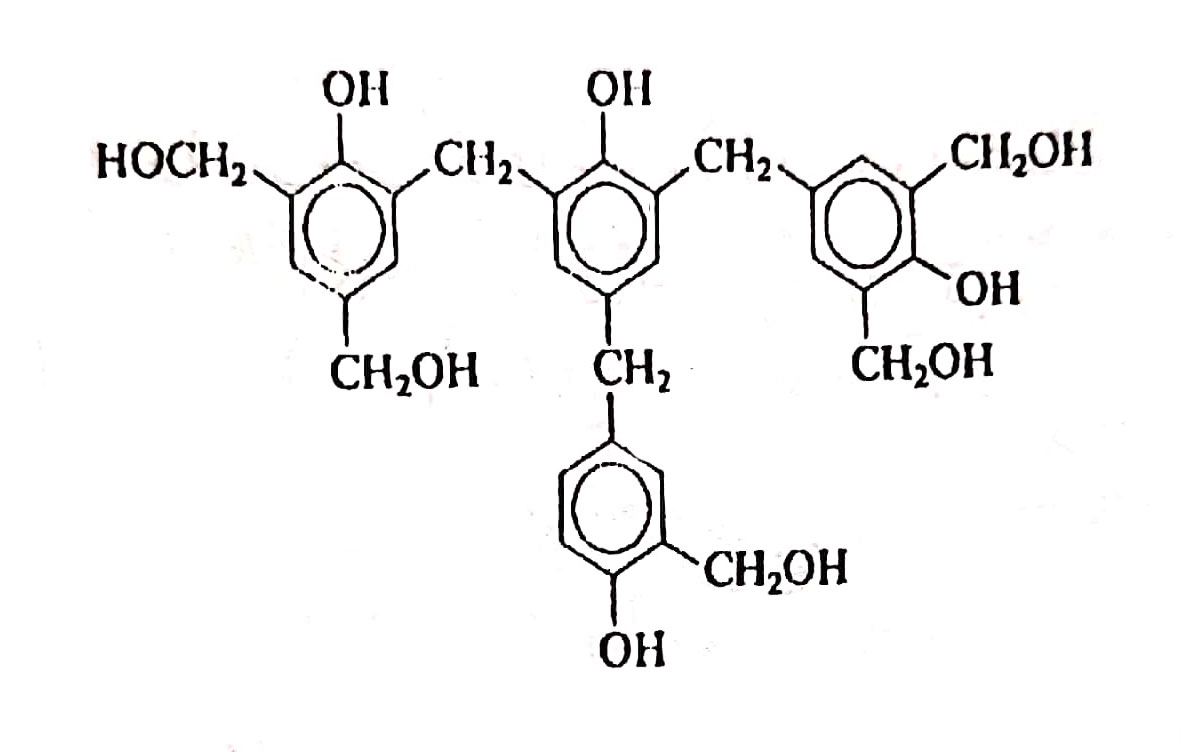

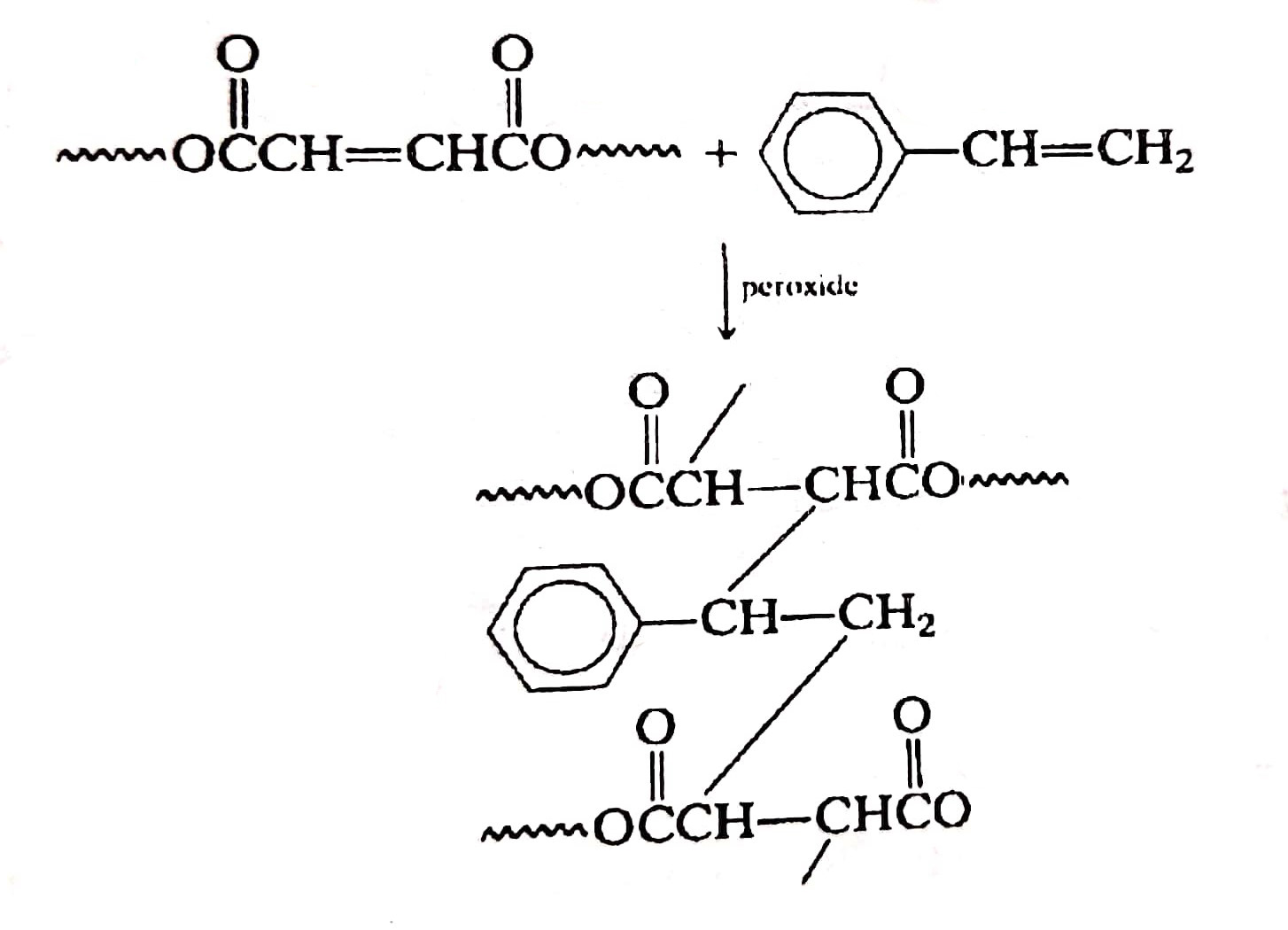

یکی از ویژگی های پلی استایرن معمولی ، شکنندگی آن است. این موضوع سبب می گردد تا نتوان از آن در کاربردهای خاص استفاده نمود. برای بهبود این امر باید مواد کمکی نظیر پلی بوتادین را به آن افزود.

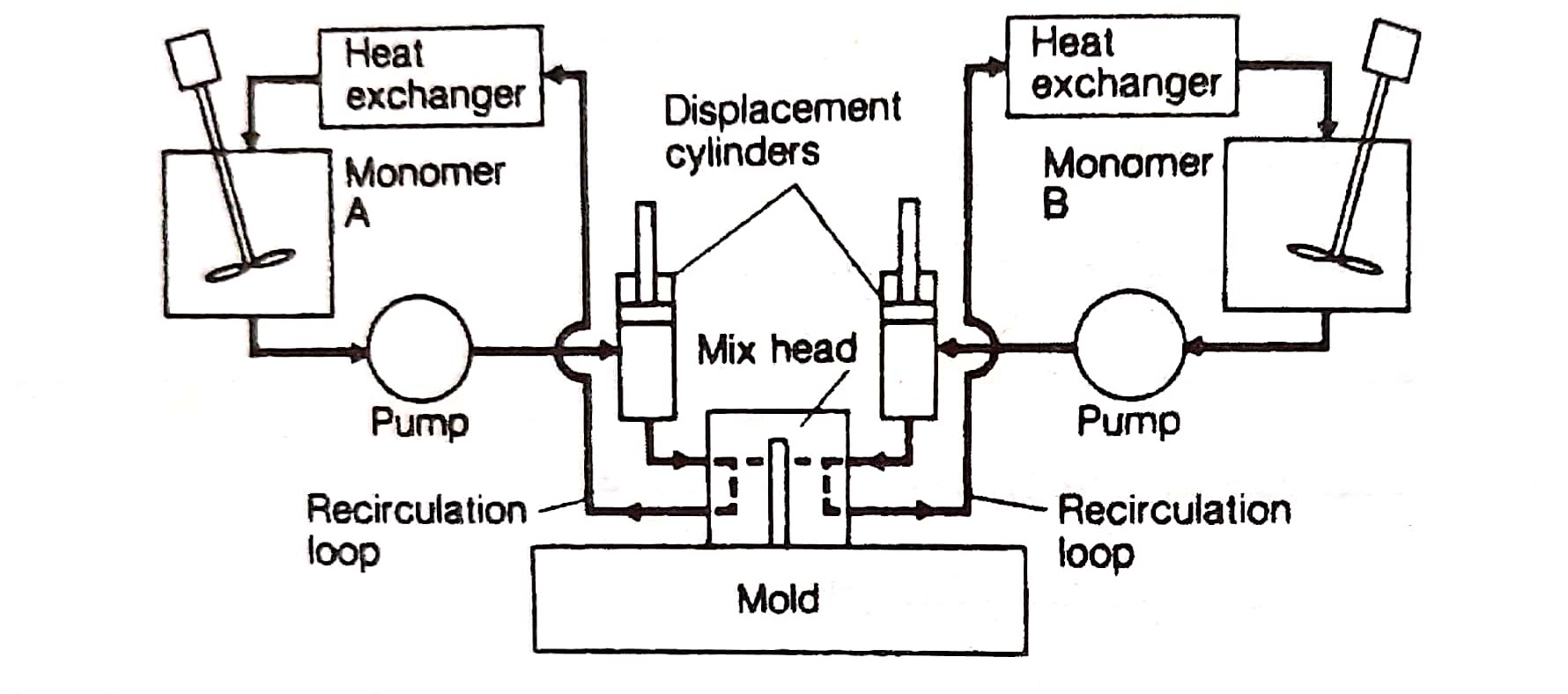

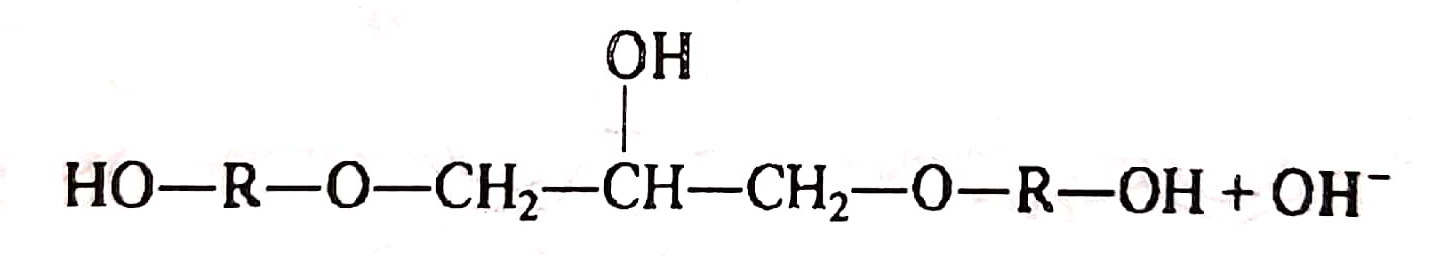

با افزودن پلی بوتادین در زمان انجام فرآیند پلیمریزاسیون ، با ایجاد پیوندهای شیمیایی با پلی استایرن ، یک کوپلیمر تولید می گردد. در پایان این فرآیند ، محصول نهایی ، پلی استایرن با مقاومت بالا می باشد.

HIPS در تولید پوشش ها ، ساخت لوازم ورزشی ، اسباب بازی و … کاربرد دارد.

بیشتر بخوانید : به منظور بهبود خواص ساندویچ پانل های مورد استفاده در ساختمان سازی ، برای لایه بیرونی آن از پلی استایرن مقاوم و برای لایه داخلی از EPS استفاده می نمایند.

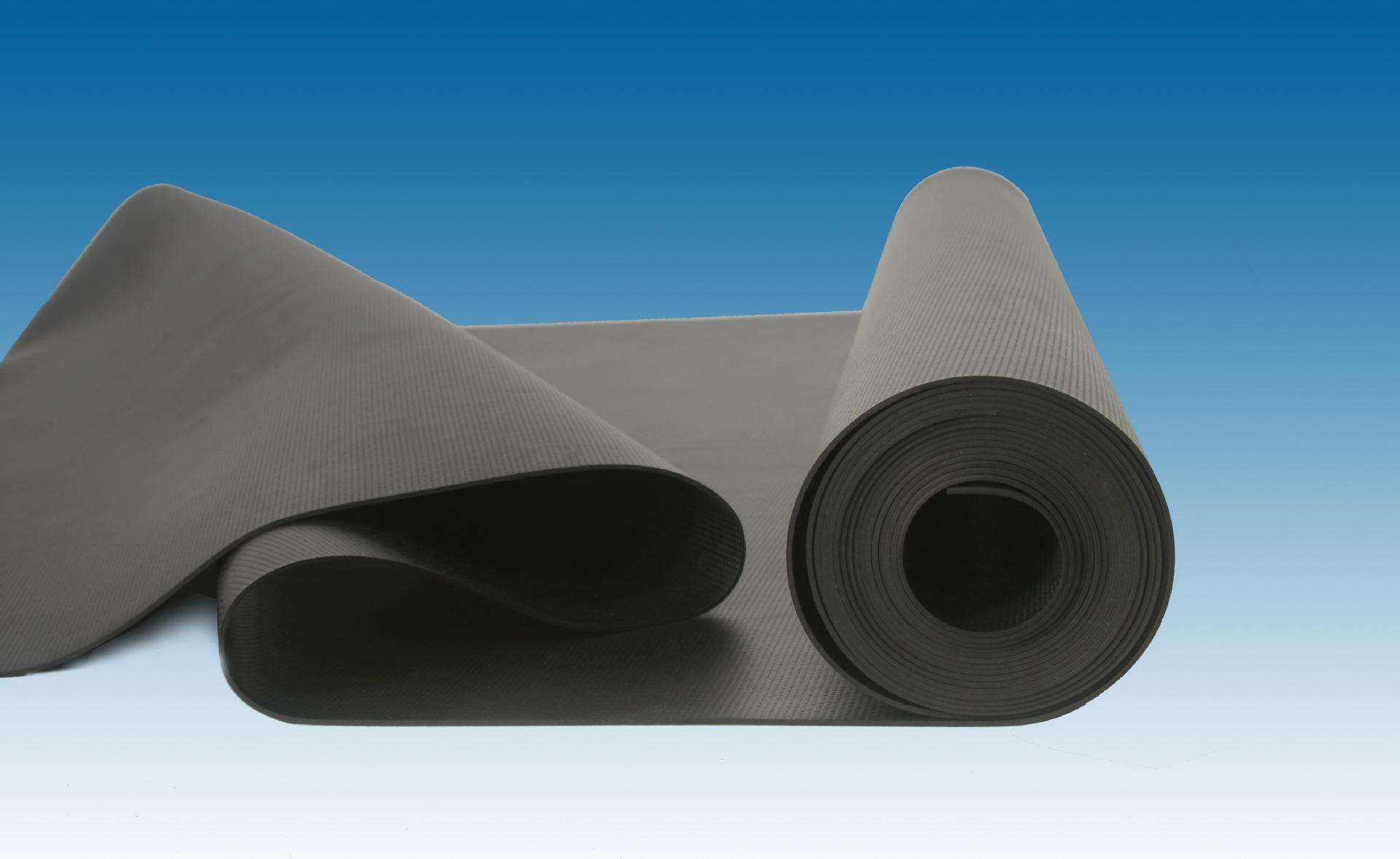

کاربرد XPS در ساختمان سازی

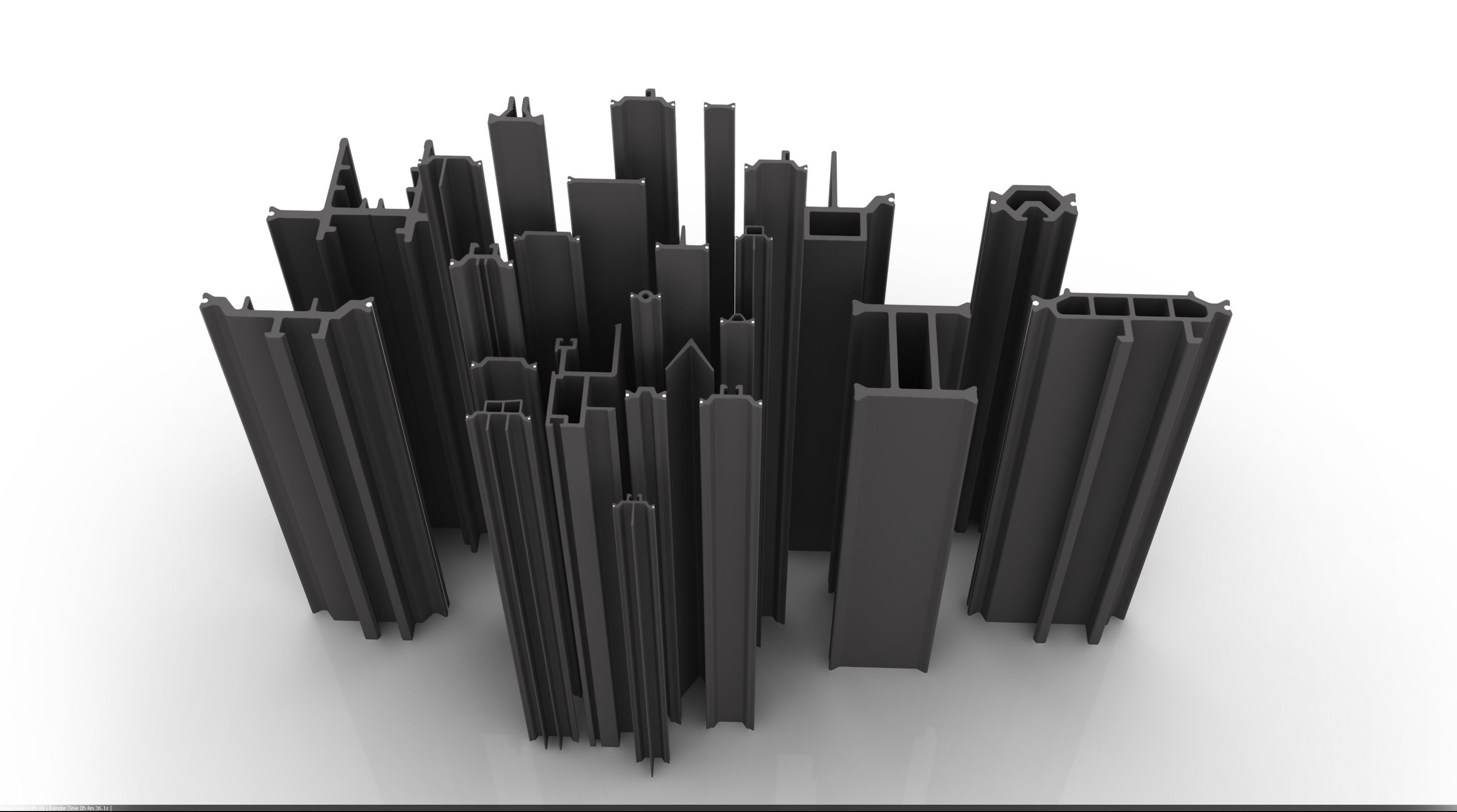

XPS یا پلی استایرن اکسترود شده ( Extruded polystyrene ) ، نوعی پلاستیک است که به شکل یک ماده اسفنجی یا ماده جامد متراکم تولید می شود. از XPS به عنوان مصالح ساختمانی و یا ساخت انواع ساندویچ پانل سردخانه ای استفاده می گردد.

روش تولید XPS

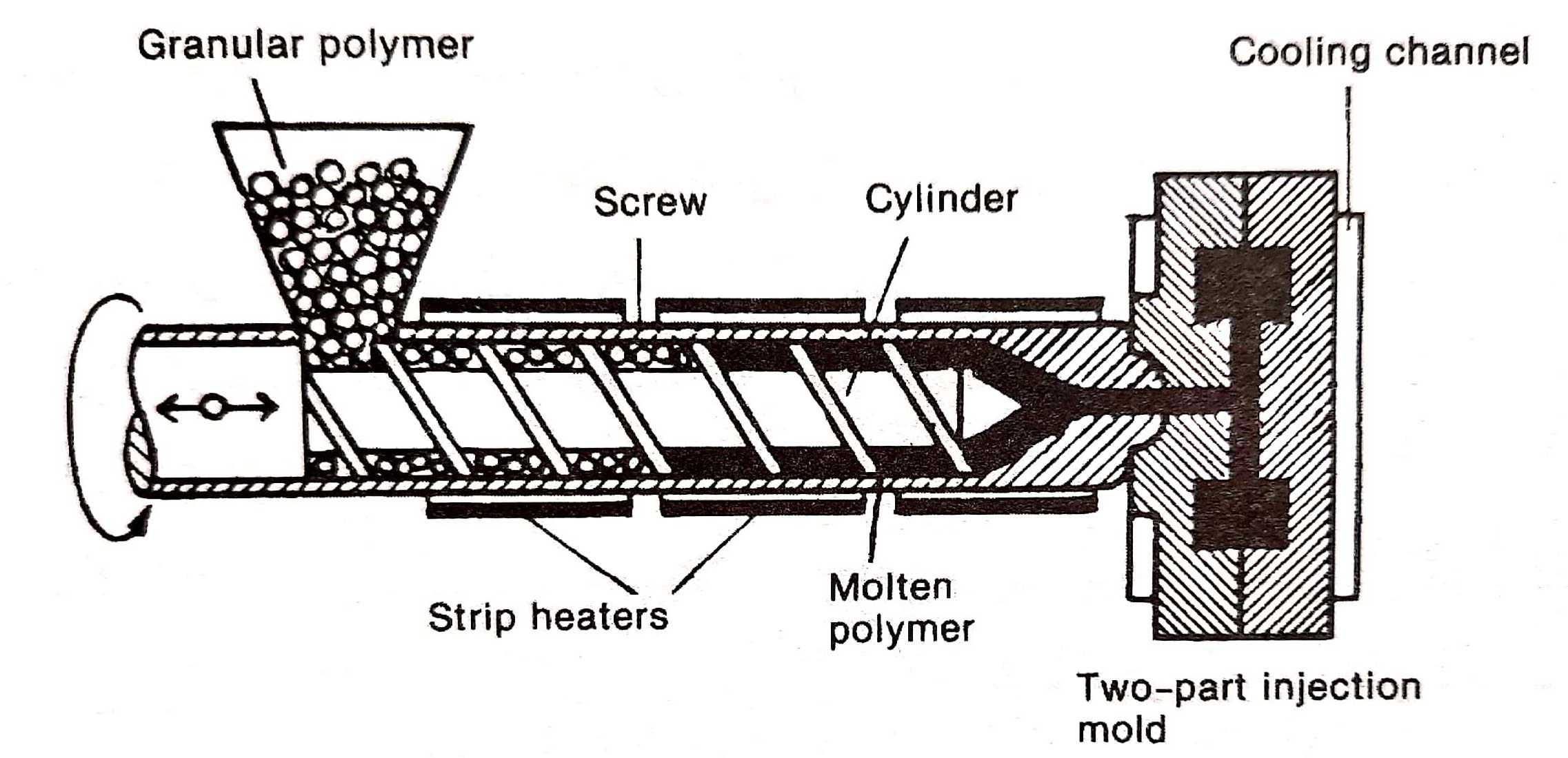

برای تولید این ماده ، گرانول های پلی استایرن را به همراه مواد افرودنی و عامل کف زدا به درون دستگاه اکسترودر وارد مینمایند. فرآیندی که در دستگاه حاصل می شود سبب شده تا یک سیال با ویسکوزیته بالا شکل گیرد. (این کار باید تحت یک شرایط کنترل شده دمایی صورت پذیرد.) سیال حاصل به صورت پیوسته از یک قالب عبور نموده و پس از خروج از آن به حالت اسفنجی در میآید.

مزایای PS با توجه کاربرد پلی استایرن در صنعت

- عایق خوبی است ، زیرا قطبیت آن کم است.

- در برابر آب و سایر حلال ها مقاومت بالایی دارد.

- آمورف خوبی می باشد. ( به دلیل شاخه ای بودن زنجیرها)

معایب پلی استایرن

- شکنندگی بالا

- پایداری کم در برابر اشعه ماورابنفش خورشید

- بازیافت سخت و پیچیده

یکتا پلیمر پارسا | فروش مونومر استایرن

یکتا پلیمر پارسا با کادری مجرب از متخصصین و مهندسین پلیمر در پاسخ به نیاز مراکز تحقیقاتی، دانشگاهی ، صنعتی و مشاغل خانگی ، با عرضه مواد اولیه با کیفیت و ارائه مشاوره قبل از خرید ، آماده خدمات رسانی می باشد.

مواد شیمیایی صنعتی ، انواع رزین های پلیمری و هاردنر ، مواد شیمیایی اولیه آزمایشگاهی به قیمت مناسب به فروش می رسد.